INTRODUCTION

S’approprier des évolutions technologiques dans la pratique quotidienne a permis de modifier l’approche des praticiens dans leur démarche thérapeutique que cela soit au niveau du diagnostic, de la planification ou de la fabrication d’un dispositif médical sur-mesure (DMSM). Cette fabrication peut se faire selon deux approches : une technique soustractive par l’usinage ou bien une technique additive par l’impression 3D.

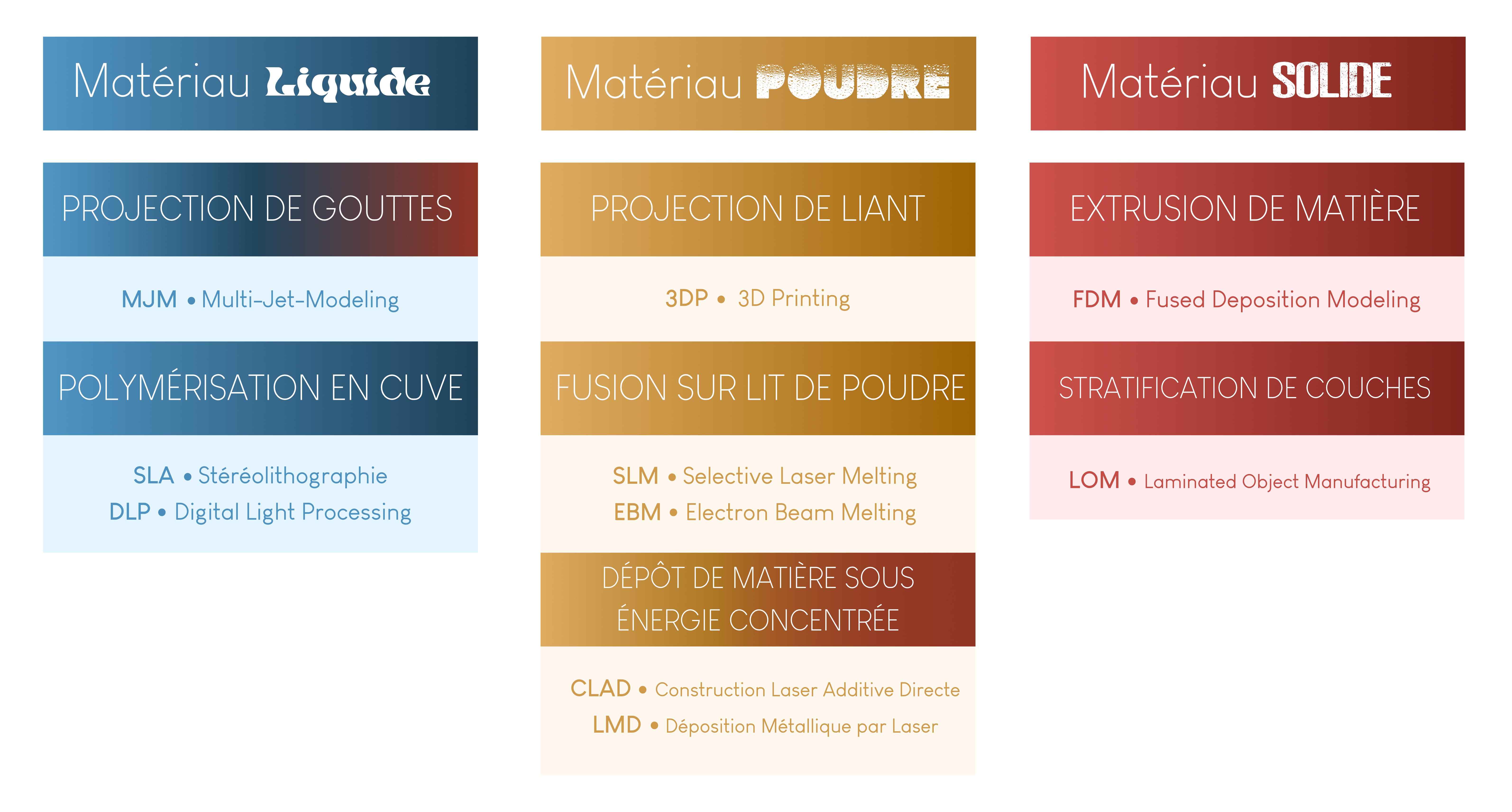

Depuis 2015, sept familles de procédés de fabrication additive ont été référencées dans les normes ISO 17296-2 (1) (Figure 1).

La photopolymérisation en cuve représente la famille la plus répandue en médecine bucco-dentaire à l’heure actuelle et celle qui offre le meilleur ratio exactitude/coût/difficulté.

Cette même famille se divise en trois sous-technologies majeures selon les types de projections lumineuses : la SLA, la DLP, et la LCD. Quelles que soient ces solutions technologiques, la chaîne d’impression 3D qui en résulte comporte une étape de conception numérique, d’impression 3D et une étape de post traitement. L’intérêt de l’impression 3D de DMSM réside dans sa pluralité des disciplines odontologiques concernées telles que, entre autres, la chirurgie, l’occlusodontie, la prothèse ou l’endodontie avec la fabrication de :

♦ guides de chirurgie implantaire, chirurgie parodontale et chirurgie endodontique.

♦ orthèses occlusales.

♦ modèles d’étude.

♦ wax-up numériques.

♦ portes empreintes individuels et base d’occlusion.

♦ prothèses fixes transitoires voire qualifiées de définitives.

♦ prothèses amovibles complètes.

Selon le champ d’application, une sous-technologie de la famille photopolymérisation en cuve sera plus à même d’être employée de par un fonctionnement spécifique et des performances adaptées à l’indication posée.

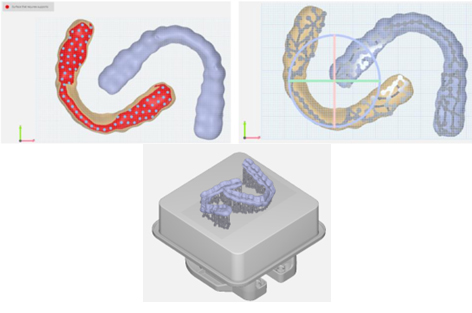

ETAPES PRÉALABLES AU LANCEMENT DE L’IMPRESSION

Avant l’impression, il est nécessaire de réaliser un « slicing » ou tranchage du modèle 3D (2) , issu d’un fichier STL (Standard Tessellation Language), par un logiciel dit « slicer » qui n’est autre que celui du fabricant. Il en résulte un tranchage en couches 2D selon une épaisseur définie du modèle 3D. Chaque tranche représentera une couche de résine à photopolymériser.

Un fichier g-code est ensuite généré pour dicter à l’imprimante 3D, l’aspect ou le parcours de la projection lumineuse qui devra s’en suivre. Ceci est comparable avec le g-code déterminant le parcours d’usinage avec une usineuse.

Un paramétrage avant impression, qu’il soit manuel ou via l’intelligence artificielle, va modifier ce fichier g-code. Ces paramètres correspondent à la position du DMSM sur la plateforme d’impression, l’angulation et l’épaisseur de chaque couche. En cas d’angulation, des supports d’impression sont alors placés stratégiquement afin de limiter les déformations et le décollement lors de l’impression (3) (Figure 2). Ces supports doivent aussi ne pas nuire au rôle ou à l’insertion du DMSM en les positionnant préférentiellement au niveau de l’extrados dans le cas d’orthèses ou de prothèses fixes.

Fig. 2 : positionnement du DMSM sur la plateforme d’impression et

positionnement des éléments structuraux (supports).

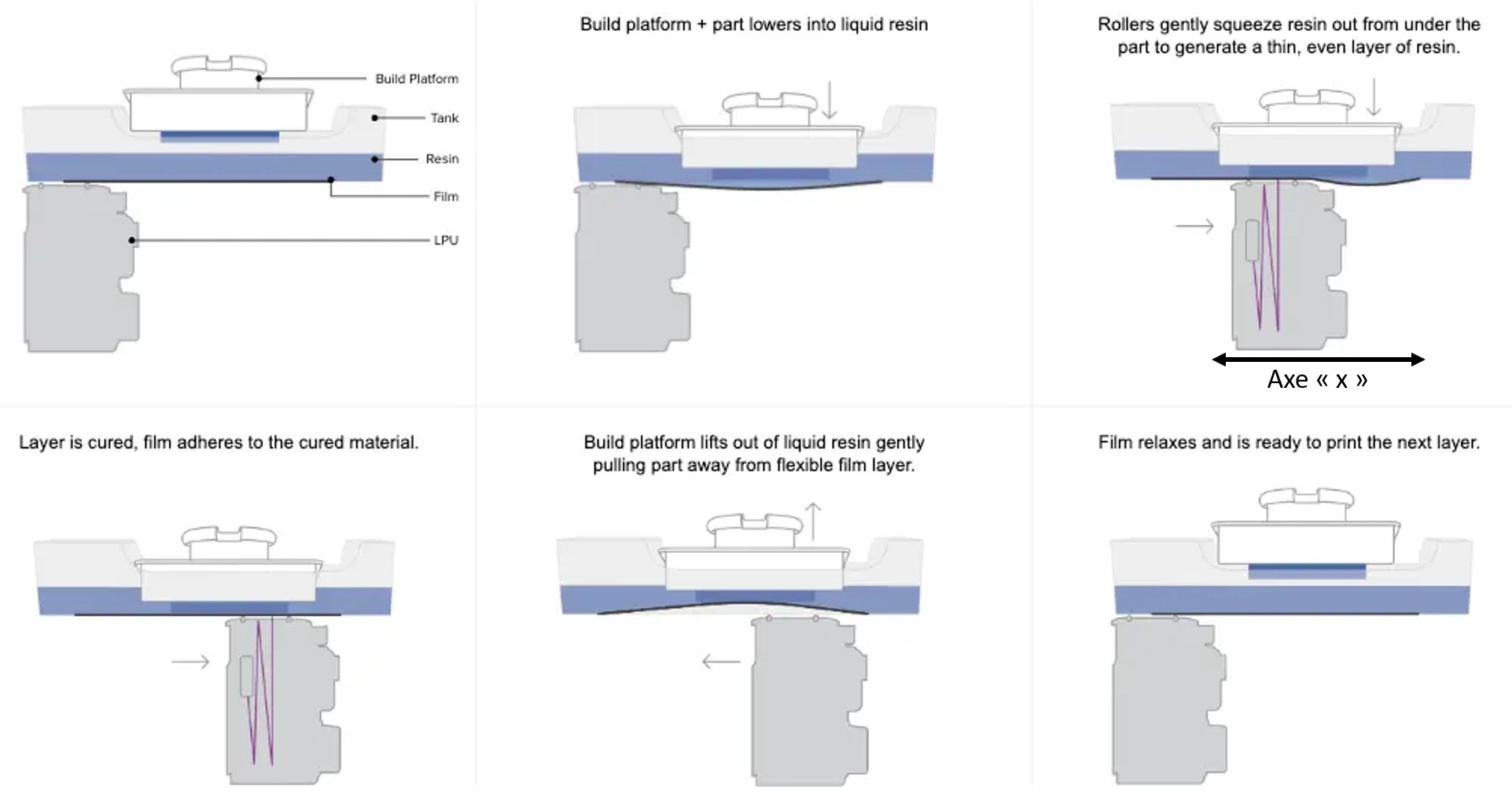

FONCTIONNEMENT DE L’IMPRESSION 3D DU DMSM

Le tank de résine dans les imprimantes à photopolymérisation par cuve possède une membrane transparente à sa base permettant la transmission lumineuse. En premier temps, la plateforme d’impression se place à proximité de la membrane à une distance équivalente à l’épaisseur de la couche prédéfinie. Une projection lumineuse va ensuite initier le durcissement de la résine. Cette photopolymérisation locale débute par l’activation des photo-initiateurs qui vont générer des radicaux libres. Ces derniers vont permettre de lier et activer les monomères, créant ainsi un réseau de polymères (4)

C’est grâce à cette polymérisation successive qu’il est possible de passer d’une résine liquide à solide, et donc à une apposition de couche par couche. Afin de limiter la formation d’une couche d’inhibition de surface (5) , la photopolymérisation en cuve de résine est souvent réalisée avec une plateforme en retrait progressif selon l’axe « z ».

TECHNOLOGIE STÉRÉOLITHOGRAPHIE (SLA – Stereolithography Apparatus)

Brevetée en 1984 par Chuck Hull, puis utilisée dans la première machine SLA-1 commercialisée en 1987, cette technologie repose sur une projection d’un laser émettant dans l’ultra-violet UV afin de photopolymériser la résine liquide. La description du fonctionnement de la technologie SLA qui suit est propre à celle utilisée dans l’imprimante 3B+ de Formlabs compte tenu qu’il s’agit de la principale imprimante SLA utilisée dans le domaine odontologique.

Lorsque la plateforme descend dans la cuve de résine, une déformation se produit au niveau du fond de la cuve. L’unité de traitement de la lumière (LPU – light processing unit) se déplace selon l’axe « x » face à cette interface déformée pour polymériser une fine couche de résine de manière homogène (Figure 3a).

Fig. 3a : déplacement du LPU dans la photopolymérisation au sein

d’une Form 3B+. Source : Formlabs.com.

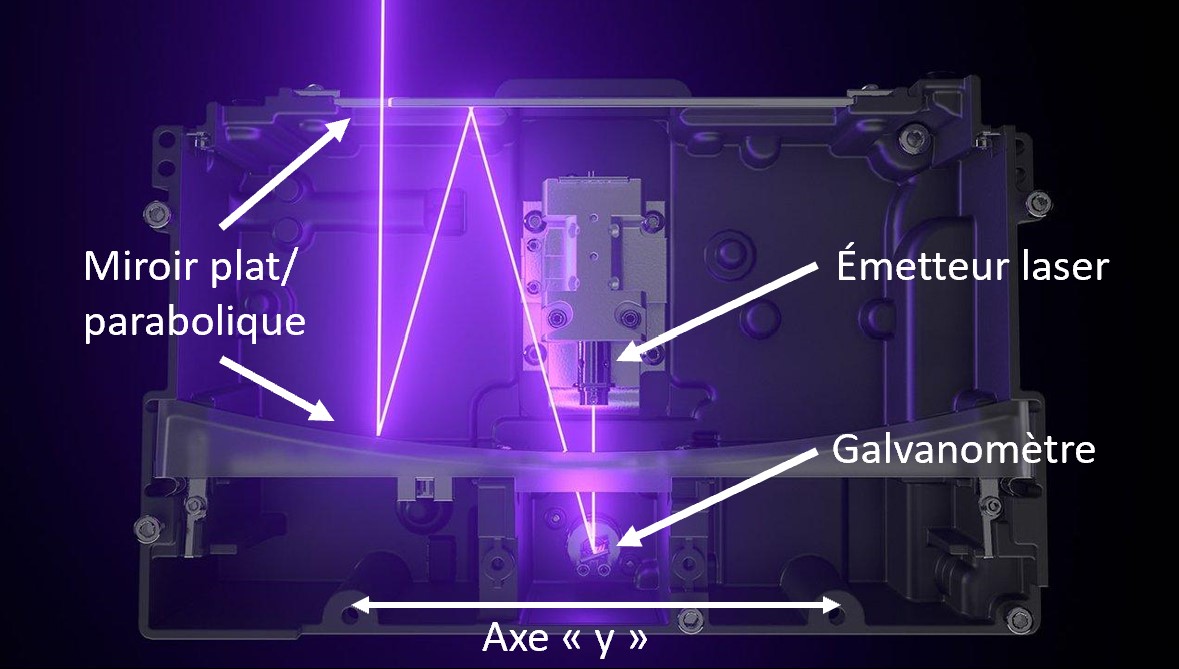

En parallèle au sein du LPU, un galvanomètre contrôle la direction du laser selon l’axe « y ». Ce faisceau est ensuite redirigé de manière perpendiculaire vers la cuve de fabrication par un système de miroirs plat et parabolique, et passe par un filtre spatial (Figure 3b).

Cela permet d’assurer un point net et précis au laser, aboutissant à une précision d’impression. Plus simplement, cette photopolymérisation par SLA est effectuée de façon sélective et localisée, soit point par point, de la couche à apposer.

TECHNOLOGIE PROJECTION LUMINEUSE D’IMAGE INDIRECT (DLP – Digital Light Processing)

En 1987, Larry Hornbeck créait le DMD (Digital Micromirror Device). Cette matrice de millions micromiroirs mobiles s’arrangent selon 2 possibilités : soit elle réfléchit la lumière vers la lentille de projection, soit elle la dévie. Cette organisation de miroirs détermine un « mask pattern » ou motif de masque.

De plus, le nombre de miroirs de cette matrice va définir la résolution finale en pixels de la couche à polymériser (5)

L’image de la couche à apposer est d’abord fournie selon un signal électronique binaire qui va déterminer l’arrangement de miroirs DMD. Ainsi, lorsque la source lumineuse va éclairer cette puce, la lumière réfléchie par l’ensemble des micro-miroirs vers la lentille de projection va être projetée vers la cuve en résine. En conclusion, tous les points (pixels) de la couche sont photopolymérisés simultanément dans les axes « x/y ». Le projecteur DLP, qui correspond à l’ensemble puce DMD, un émetteur de la source lumineuse et une lentille de projection, ne nécessite donc pas de se déplacer selon un axe précis.

TECHNOLOGIE PROJECTION DIRECT PAR UN ÉCRAN LCD

(LCD – Liquid Crystal Display ou mSLA – masked Stereolithography)

Une autre technologie, fréquemment retrouvée chez les fabricants, repose sur un principe similaire à la DLP. Au lieu d’avoir un « mask pattern » déterminé par un arrangement de micro-miroirs, cette technique repose sur un motif déterminé par un écran de cristaux liquides illuminé par une matrice de LED monochromatiques (2,6). Comme pour la DLP, l’image est fournie sous forme d’un signal électronique binaire. Ce signal va encoder un voltage qui va être appliqué au niveau des cristaux liquides.

Selon le voltage, soit les cristaux liquides s’alignent aboutissant à une cellule transparente, soit un changement de direction prend lieu aboutissant à une cellule opaque. Ainsi, l’arrangement des cellules de cristaux liquides conditionne la projection de l’image sur la cuve de résine.

TECHNOLOGIES DÉRIVÉES DE LA DLP À LA RECHERCHE D’UNE VITESSE D’IMPRESSION PLUS RAPIDE

Dans l’objectif d’optimiser le temps d’impression, des technologies dérivées de la DLP ont été mise en place.

En effet, dans les précédentes technologies, il était nécessaire que l’ensemble plateforme et couche de résine polymérisée sorte de la cuve entre chaque apposition de couche, pour que la résine liquide

puisse s’intercaler. Cette étape pouvait prendre quelques secondes. L’objectif de ses nouvelles technologies ont pour but de s’affranchir de cette étape par différents moyens grâce une apposition la plus continue possible, couche par couche.

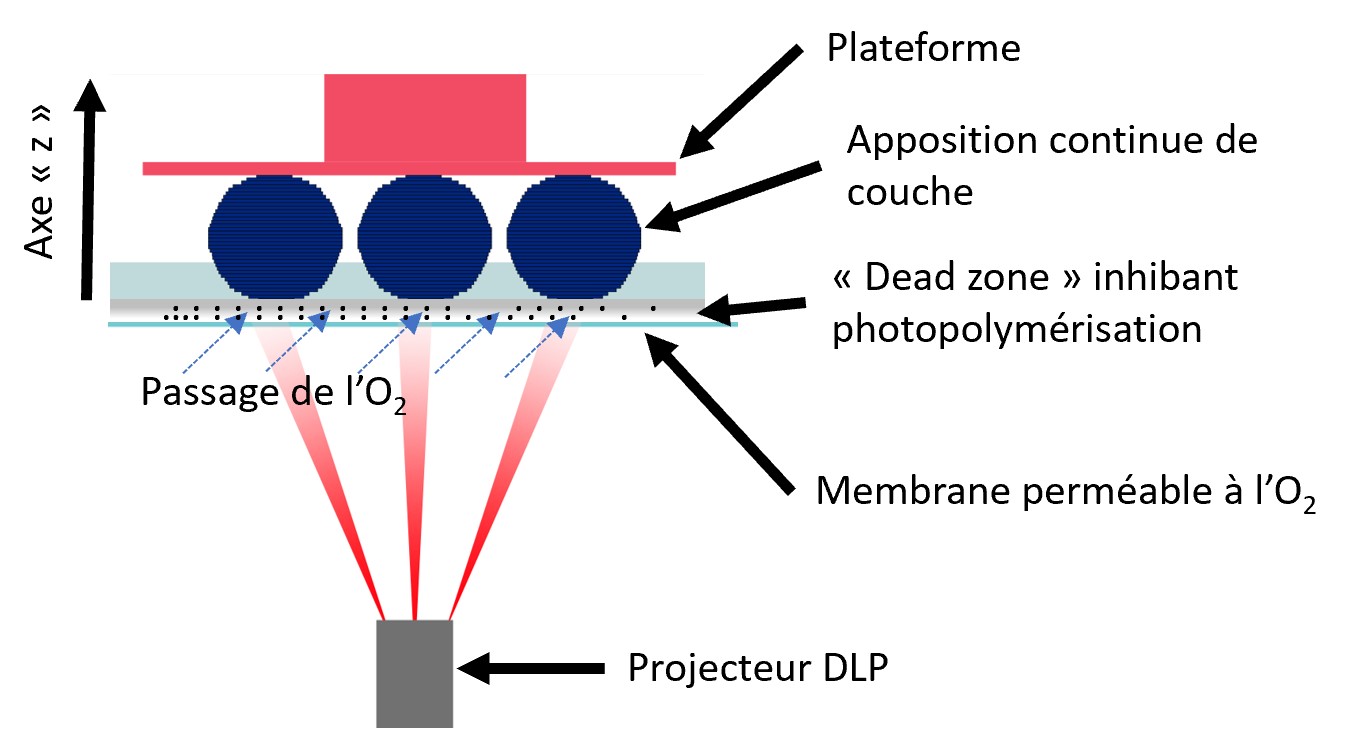

Le CLIP (Continuous Liquid Interface Production), apparu en 2015 et commercialisé dans les imprimantes du fabricant Carbon sous le titre DLS (Digital Light Synthesis), ou EnvisionOne d’ETEC sous le titre CDLM (Continuous Digital Light Manufacturing),

consiste en l’interposition constante d’une résine liquide. Ce processus peut se faire par l’interposition d’une membrane perméable à l’oxygène au fond de la cuve, permettant la formation d’une très fine « dead zone » entre cette membrane et la résine polymérisée (2,5,6). Dans cette zone, la photopolymérisation de la résine liquide est inhibée, mais elle continue à se poursuivre juste au-dessus (Figure 4).

Ainsi, l’avantage avec cette technique est que le produit imprimé n’est pas soumis à des forces de décollement avec la membrane de la cuve.

Deux autres approches existent tel qu’un contrôle thermique de la viscosité de la résine dans l’imprimante Einstein de Desktop Health sous le titre « Hyperprint », ou bien une séparation pneumatique entre les couches « P3 pneumatic » chez l’imprimante Origin One de Stratasys. Cependant, ces nouvelles approches technologiques nécessitent plus de recul clinique.

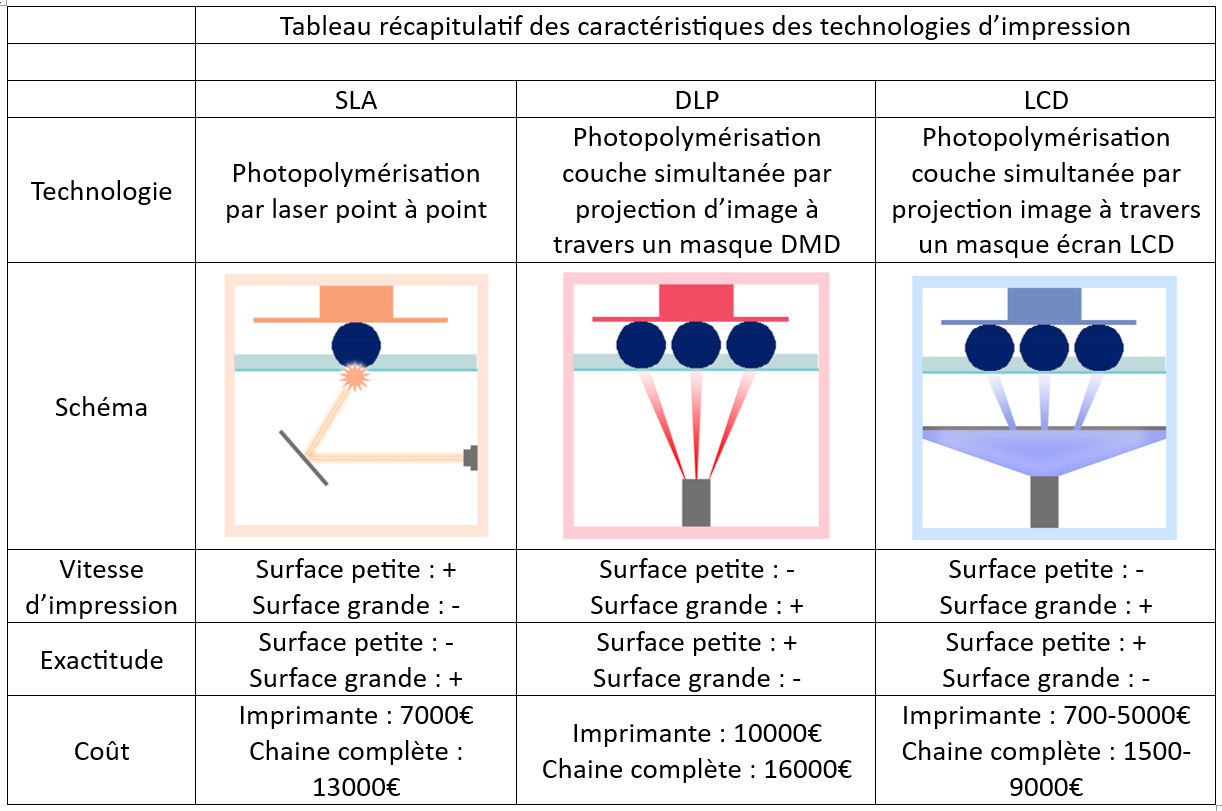

LES DIFFÉRENCES ENTRE LES TECHNOLOGIES

Selon les fabricants et selon chaque technologie employée, l’épaisseur de la couche minimale possible à imprimer peut varier. Plus la couche est fine, plus la rigidité sera élevée (7), au détriment d’une durée d’impression plus longue.

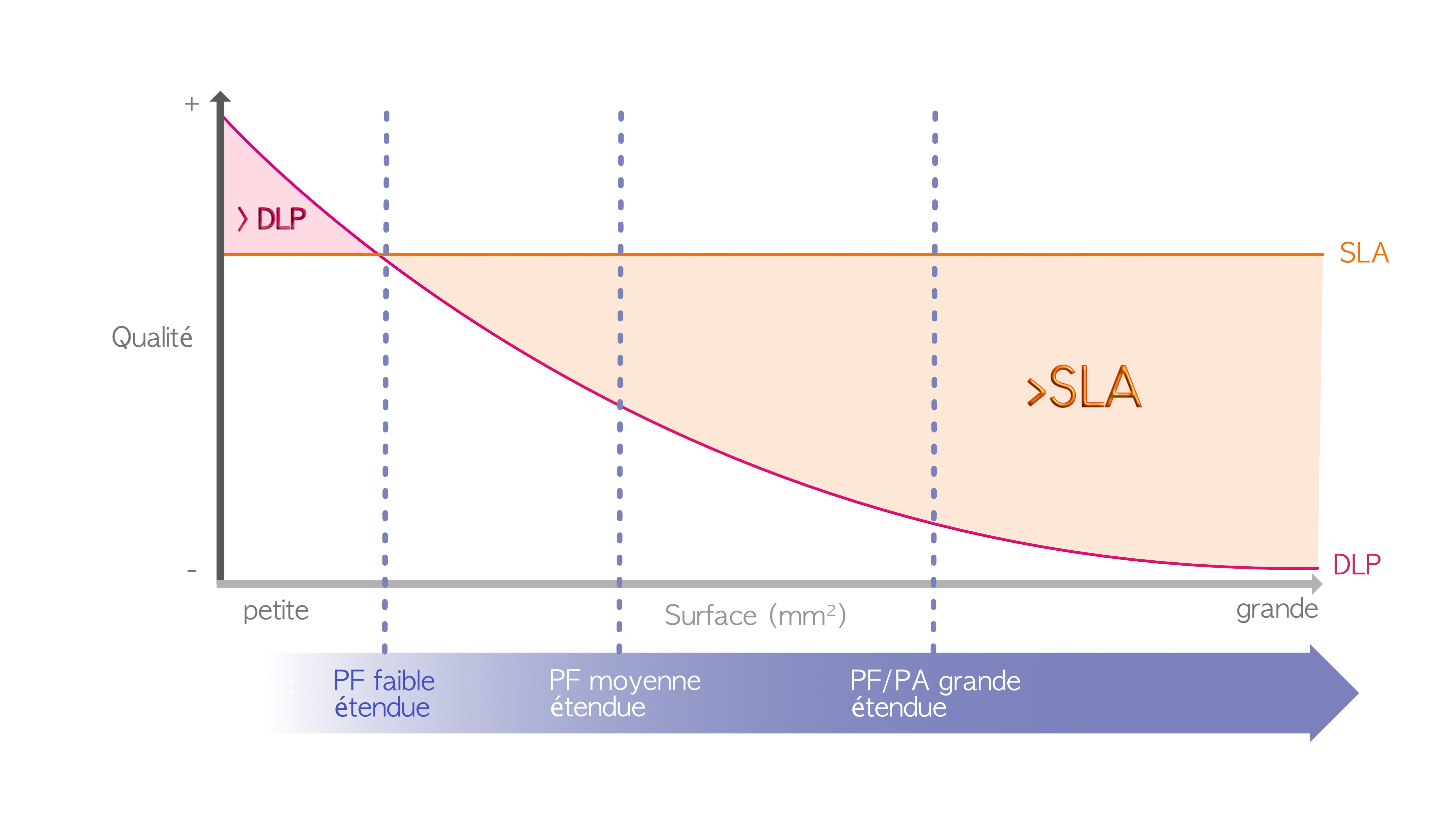

RELATION ENTRE TEMPS D’IMPRESSION ET SURFACE

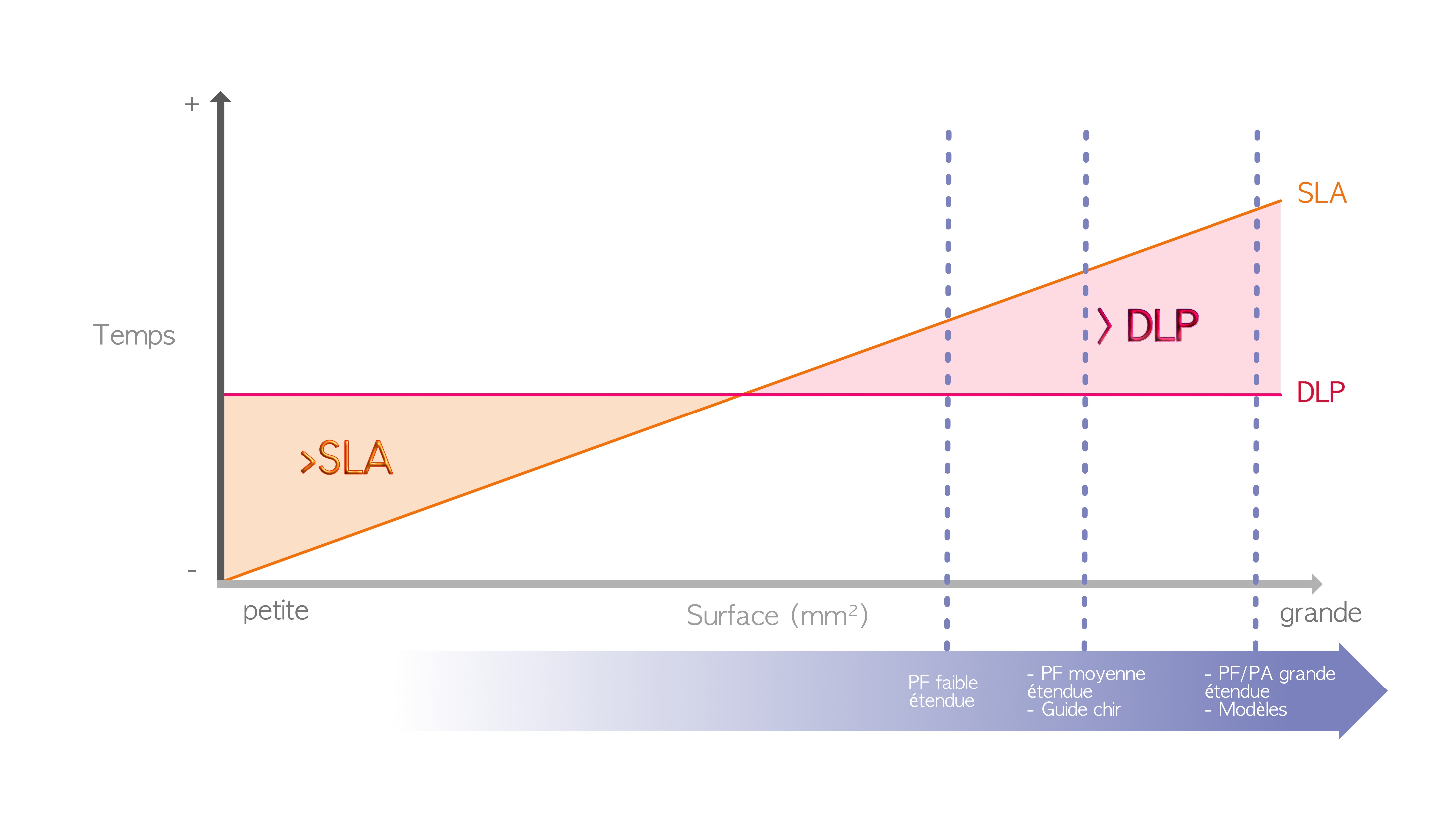

Etant donné le fonctionnement de la technologie SLA par une photopolymérisation point par point, il est évident que plus la surface de la couche à fabriquer est importante, plus le temps d’impression est long et augmenté par rapport à la DLP ou la LCD où la photopolymérisation de tous les points de la couche a lieu de manière simultanée.

Cependant, la plus grande intensité lumineuse fournie par la SLA assure une photopolymérisation -théorique plus rapide d’une petite surface qu’une DLP ou LCD (Figure 5).

Les DLP peuvent être plus rapide -théoriquement- que les LCD puisque le temps de réarrangement du « mask pattern » est différent. En effet, le temps de réarrangement des miroirs du DMD est de l’ordre de 20μs, alors qu’une LCD nécessite un temps de 20ms (2). Cette différence entre ces deux technologies est négligeable étant donné de la vitesse d’élévation du plateau bien supérieurs à ces fractions de secondes.

DIFFÉRENCES AU NIVEAU DE L’EXACTITUDE

Un inconvénient du DLP par rapport à la LCD est la plus grande distorsion des pixels par le passage de

la projection à travers une lentille (8), ce qui pourrait être nuisible pour l’impression de grandes surfaces.

En revanche, l’exactitude d’une impression LCD peut être diminué par sa taille de pixel plus grande (33μm x 33μm) par rapport à la taille d’un pixel dans une imprimante DLP (13μm x 16μm) (2). De plus, d’autres désavantages de l’écran LCD sont sa faible transmission lumineuse UV (12,5 %) alors qu’elle est de 88 % pour un projecteur DLP, un contraste plus réduit, et une perte efficacité de changement de réarrangement de cristaux liquides pouvant nuire à la qualité d’impression (2,6).

L’avantage de la technologie SLA est son laser assurant une photopolymérisation d’un point précis ne variant pas selon la surface de la couche, permettant un rendu plus lisse et une exactitude plus importante pour des grandes surfaces (Figure 6).

COÛT DE L’IMPRIMANTE ET DE LA CHAINE

Les imprimantes LCD coûtent moins cher que les autres technologies car elles ne bénéficient pas de fonctionnalités ergonomiques (logiciel AI, Cloud) proposés par les fabricants de SLA et DLP. De plus, les composants au sein d’une LCD sont moins chers. En effet, l’écran LCD est plus facilement altérable si une

résine liquide est déposée dessus et est sujet à un vieillissement plus prématuré des cellules de cristaux liquides, ce qui nécessite le remplacement de cet écran (prix minimum d’un écran LCD ̴200€).

LA CHAINE DE POST-TRAITEMENT

Afin de garantir un dispositif médical conforme en termes de propriétés mécaniques, d’esthétique et de biocompatibilité, il est nécessaire que le DMSM imprimé subisse un post-traitement, quelle que soit la technologie de photopolymérisation en cuve employée. En effet, une fois l’impression terminée, les polymères au sein du dispositif médical ne sont pas complétement réticulés et des monomères résiduels persistent. Ceci implique des propriétés mécaniques réduites et une cytotoxicité plus importante. Pour ce faire, une séquence est à suivre : un rinçage à l’alcool isopropylique (≥ 91 %) pour l’écrasante majorité des résines sur le marché (de très rares peuvent se rincer à l’eau) suivi d’un séchage, une post-polymérisation en cuve, et un polissage.

Un rinçage à l’alcool isopropylique 99 % permet en premier lieu d’éliminer les monomères résiduels. Cette étape est primordiale car elle permet aussi d’assurer une meilleure finition de la pièce avec une géométrie conservée en évitant que les résidus de résine non photopolymérisés fusionnent avec la structure recherchée. Il est à noter que d’autres solvants existent mais ne sont pas certifiés CE pour les dispositifs médicaux, et qu’un temps de rinçage trop long peut aussi altérer sa structure et donc les propriétés finales de l’objet fabriqué. C’est pour cette raison qu’il est préférable de suivre les recommandations et la chaine du fabricant en réalisant un rinçage automatisé à l’alcool isopropylique pour une durée adaptée. Cette durée varie entre 5 et 20 minutes selon la résine et l’appareil du fabricant. Par la suite, un séchage rigoureux est nécessaire afin d’éliminer les solvants volatils soit avec une seringue à air ou soit à l’air chaud dans un appareil de post-polymérisation intégrant cette fonction. Ceci a pour but de prévenir l’emprisonnement de solvants altérant les propriétés du dispositif.

La post-polymérisation permet d’obtenir les propriétés mécaniques finales du produit souhaité, mais également optimiser le vieillissement de celui-ci dans le temps (9) en assurant un durcissement homogène au sein du DMSM. L’appareil de post-photopolymérisation apporte souvent à la fois une forte irradiance en UV et une source de chaleur augmentant la mobilité des radicaux libres et aboutissant à une réticulation plus complète. De nouveau, il est préférable de suivre les recommandations du fabricant afin d’obtenir un produit performant

mécaniquement tout en étant le plus biocompatible.

Cette étape durait classiquement entre 15 et 30 minutes, mais a récemment pu être diminué à seulement quelques minutes chez des fabricants grâce à une intensité lumineuse beaucoup plus importante.

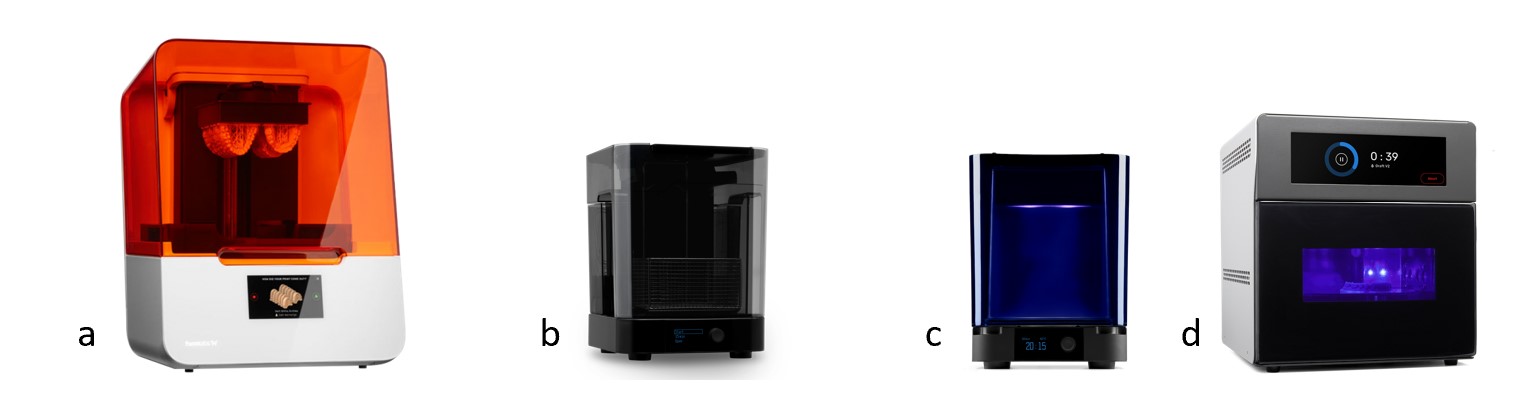

Fig. 7 : exemple de chaîne utilisant la technologie SLA chez Formlabs, a) imprimante 3B+, b) unité rinçage alcool isopropylique Form Wash, c) unité de post-polymérisation Form Cure, d) unité de post-polymérisation rapide Fast Cure

Fig. 8 : exemple de chaîne utilisant la technologie DLP chez SprintRay, a) imprimante Pro95s, b) unité rinçage alcool isopropylique Pro Wash/Dry, c) unité de post-polymérisation ProCure, d) unité de post-polymérisation rapide ProCure2.

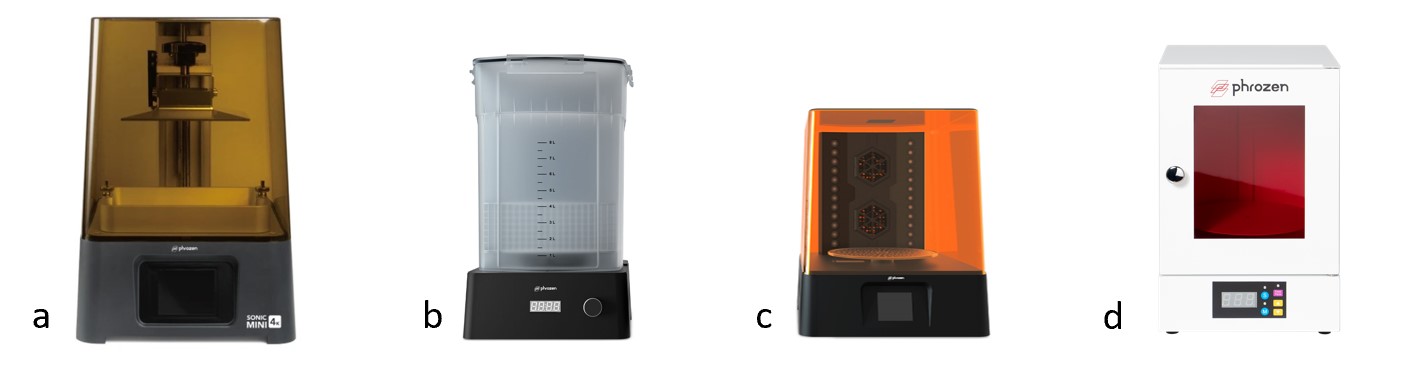

Fig. 9 : exemple de chaine utilisant la technologie LCD chez Phrozen, a) imprimante Mini4K, b) unité rinçage alcool isopropylique Wash kit, c) unité de post-polymérisation Cure kit, d) unité de post-polymérisation rapide Cure V2.

L’étape finale du post-traitement est l’élimination des supports si présentes et le polissage du DMSM vu qu’il présente une surface rugueuse. Cette rugosité peut en effet nuire à l’esthétique et au confort du patient, être lié au développement de microorganismes, et conduire à un vieillissement prématuré de la pièce (10). De plus, l’obtention d’une surface lisse assure un rôle dans la résistance à l’usure en améliorant la dureté du matériau.

CONCLUSION

L’utilisation de la photopolymérisation en cuve promet une métamorphose de la pratique quotidienne de la dentisterie. Cependant, un protocole strict et rigoureux est nécessaire afin d’obtenir d’un DMSM imprimé conforme au cahier des charges. Le respect des recommandations du fabricant, l’usage d’une résine homologuée et l’utilisation d’une chaine numérique complète issue du même fabricant permet de garantir un marquage CE de biocompatibilité et le succès de l’impression.

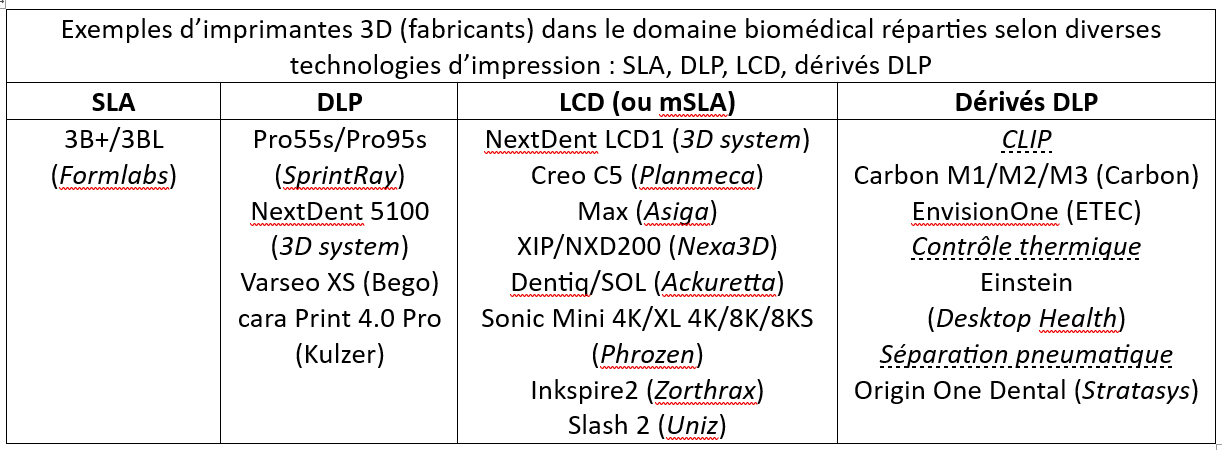

Tableau 2 : exemples d’imprimantes 3D (fabricants) dans le domaine biomédical réparties selon diverses technologies d’impression : SLA, DLP,

LCD, dérivés DLP.

BIBLIOGRAPHIE

- Schweiger J, Edelhoff D, Güth JF. 3D Printing in Digital Prosthetic Dentistry: An Overview of Recent Developments in Additive Manufacturing. J Clin Med. 2021;7;10(9):2010.

- Huang J, Qin Q, Wang J. A Review of Stereolithography: Processes and Systems. Processes. 2020;8(9):1138.

- Piedra-Cascón W, Krishnamurthy VR, Att W, Revilla-León M. 3D printing parameters, supporting structures, slicing, and post-processing procedures of vat-polymerization additive manufacturing technologies: A narrative review. J Dent. 2021;109:103630.

- Bagheri A, Jin J. Photopolymerization in 3D Printing. ACS Appl Polym Mater. 2019;12;1(4):593–611.

- Kessler A, Hickel R, Reymus M. 3D Printing in Dentistry—State of the Art. Operative Dentistry. 2020;1;45(1):30–40.

- Amini A, Guijt RM, Themelis T, De Vos J, Eeltink S. Recent developments in digital light processing 3D-printing techniques for microfluidic analytical devices. Journal of Chromatography A. 2023;15;1692:463842.

- Park S, Smallwood AM, Ryu CY. Mechanical and Thermal Properties of 3D-Printed Thermosets by Stereolithography. Journal of Photopolymer Science and Technology. 2019;32(2):227–32.

- Tsolakis IA, Papaioannou W, Papadopoulou E, Dalampira M, Tsolakis AI. Comparison in Terms of Accuracy between DLP and LCD Printing Technology for Dental Model Printing. Dent J (Basel). 2022;28;10(10):181.

- Kim D, Shim JS, Lee D, Shin SH, Nam NE, Park KH, et al. Effects of Post-Curing Time on the Mechanical and Color Properties of Three-Dimensional Printed Crown and Bridge Materials. Polymers. 2020;12(11):2762.

- Grymak A, Aarts JM, Ma S, Waddell JN, Choi JJE. Comparison of hardness and polishability of various occlusal splint materials. J Mech Behav Biomed Mater. 2021;115:104270.