C’est initialement dans les domaines de la prothèse fixée et des reconstitutions partielles (inlay, onlay) que la CFAO s’est développée (1) et c’est seulement depuis une dizaine d’années qu’elle est apparue dans celui de la prothèse partielle amovible métallique (PPAM) (2-6).

Si en 2005, les premiers appareils faisant appel au prototypage rapide pour la réalisation de châssis métalliques et les premiers logiciels de modélisation et de conception n’étaient pas suffisamment performants, l’évolution des logiciels et des machines a prouvé la grande fiabilité des systèmes actuels de CFAO en PPAM (7), permettant une qualité de réalisation aussi précise que celle réalisée manuellement par des prothésistes.

De nombreux logiciels de laboratoire sont aujourd’hui disponibles sur le marché et fonctionnent tous sur le même principe avec le design du châssis sur le modèle de travail virtuel.

Les différentes étapes de réalisation d’un châssis par CFAO sont généralement décrites en trois phases (5):

- numérisation du maître modèle

- modélisation du châssis sur le modèle de travail virtuel

- réalisation d’une maquette du châssis en matériau calcinable par machine-outil ou imprimante 3D.

Afin de supprimer l’intervention humaine nécessaire pour transformer la maquette calcinable du châssis en une pièce métallique finie, plusieurs procédés de fabrication assistée par ordinateur (FAO) peuvent être envisagés (8) :

L’usinage dans un bloc cobalt-chrome (utilisé pour la réalisation de chapes de prothèse fixée) n’est pas envisageable. Les blocs nécessaires à la fabrication des châssis seraient trop volumineux et la perte de matière brute trop importante ;

L’usinage en titane, bien que très prometteur, présente un coût de production très élevé qui limite son utilisation. Peu de laboratoires sont à ce jour équipés ;

La production de pièces métalliques par frittage laser direct de métal semble être aujourd’hui la technique la plus appropriée. Un laser vient solidariser des grains de poudre métalliques déposés sur un lit receveur. La précision (de l’ordre de 20 microns) et la solidité des crochets récemment améliorée, en font la technique de choix et d’avenir pour la réalisation des châssis métalliques (9).

Empreinte optique et prothèse partielle amovible métallique : quelle problématique ?

La problématique majeure de l’empreinte anatomo-fonctionnelle en prothèse amovible partielle réside dans la dualité tissulaire (dent/muqueuse) et l’enregistrement des mouvements et de la dépressibilité tissulaire (10).

Dans le cas d’édentements terminaux mandibulaires (Classe I et II de Kennedy-Applegate), ce problème pourra être résolu en faisant, après la réalisation du châssis, une empreinte anatomo-fonctionnelle sous contrôle de l’occlusion (11-12). Ainsi, la réalisation complète de l’armature métallique pourra être envisagée sans rupture de chaine numérique.

L’objectif de cet article est de montrer les différentes étapes de réalisation de deux PPAM par la technique de CFAO, depuis la prise d’empreinte optique jusqu’à la mise en bouche.

Figure 1 : modèle obtenu par empreinte optique Caméra CS3500 Carestream

Cas clinique n°1

Madame M… âgée de 68 ans s’est présentée au cabinet dentaire avec un édentement mandibulaire bilatéral postérieur symétrique de classe I (absence des 35, 36, 37, 45, 46 et 47) depuis environ 2 ans. Le maxillaire, édenté complet depuis plusieurs années a été réhabilité par une prothèse amovible complète réalisée par un confrère, il y a environ 5 ans. D’un confort jugé satisfaisant, la patiente n’a pas souhaité modifier cette prothèse maxillaire. Après étude clinique et discussion avec la patiente, la réhabilitation prothétique par PPAM a été décidée.

En accord avec la patiente, nous avons décidé d’utiliser les nouvelles technologies d’empreinte numérique et de CFAO. L’empreinte optique a été réalisée à l’aide de la caméra Carestream© CS3500.

Lors de cette étape, nous avons réalisé l’acquisition complète des deux arcades ainsi qu’un cliché de repositionnement occlusal. Les deux arcades ont été ainsi repérées dans l’espace et positionnées en occlusion dans le logiciel de laboratoire (figure 1).

L’empreinte optique intra-buccale a nécessité une courbe d’apprentissage non négligeable mais après 6 mois d’utilisation cette acquisition ne prend environ que 8 minutes. Le fichier numérique a été ensuite transféré par mail au laboratoire de prothèse.

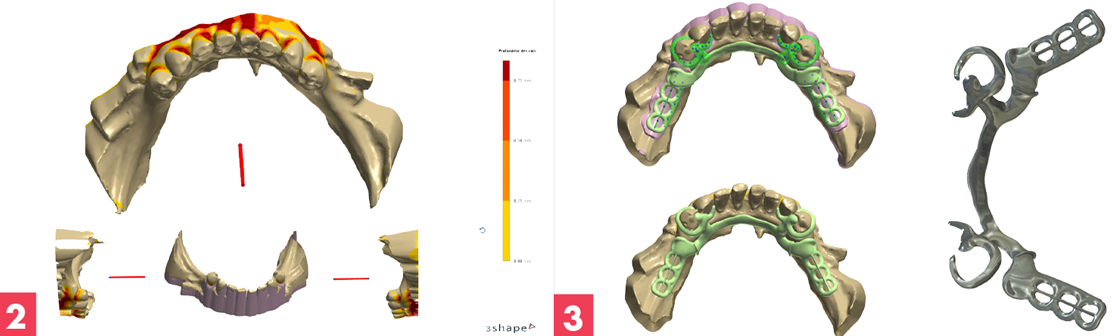

Sur le modèle virtuel, le prothésiste a déterminé l’axe d’insertion de la future prothèse et les zones de rétention des crochets (figure 2). Puis le design numérique du châssis a été réalisé grâce au logiciel de laboratoire 3Shape© (removable design module) (figure 3).

Figure 2 : axes d’insertion et zones de rétention (image 3DRPD laboratoire Bongert) Figure 3 : modélisation informatique du châssis (image 3DRPD laboratoire Bongert)

Ces étapes ont permis un gain de temps important, comparées aux méthodes traditionnelles. En effet, il n’a fallu que 15 à 20 minutes au prothésiste pour réaliser ces étapes virtuelles, alors que deux heures environ étaient nécessaires pour une réalisation traditionnelle (de la coulée de l’empreinte à la finition de la maquette en cire).

A ce moment du processus, une validation de la modélisation du châssis a été réalisée par l’intermédiaire d’un fichier PDF 3D que le prothésiste nous a envoyé par email.

Après validation du modèle 3D du châssis, celui-ci a été transféré à la machine de frittage laser. Dans un souci d’organisation et de gain de temps, le laboratoire a lancé la fabrication par frittage durant la nuit (temps de travail environ 10 heures), une dizaine de châssis pouvant être réalisés en même temps sur la même plaque. Le gain de temps et la réalisation nocturne ont permis une meilleure optimisation de l’outil numérique au laboratoire.

Une fois sorti de l’automate, le prothésiste a retiré l’ensemble des tiges support entre le châssis et le lit receveur de la machine. Le polissage a été d’abord effectué par un passage dans des bains électrolytiques, puis dans une machine à polir spécifique. Les dernières finitions ont été faites manuellement.

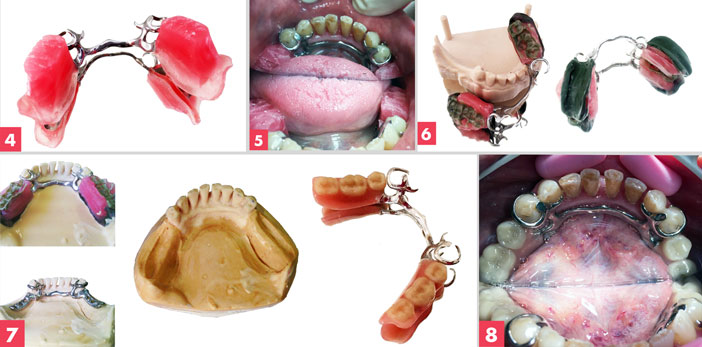

Les modèles positifs des deux arcades ont été réalisés en résine par stéréo-lithographie. Des selles porte-empreinte en résine polymérisable ont été réalisées, surmontées d’un bourrelet de cire, permettant d’effectuer une empreinte anatomo-fonctionnelle sous contrôle de l’occlusion (figure 4).

Le châssis a été ainsi réalisé dans son intégralité sans rupture de chaine numérique. Il a ensuite été essayé et validé en bouche (figure 5). L’empreinte anatomo-fonctionnelle sous contrôle de l’occlusion a été réalisée à l’aide de pâte de Kerr verte. L’utilisation de ce matériau nous a permis de réaliser une empreinte précise mais aussi de faire l’enregistrement des rapports inter-arcades sans risque d’enfoncement postérieur de la prothèse (figure 6). Le prothésiste a ensuite découpé le modèle en résine obtenu par stéréo-lithographie au niveau des deux zones édentées.

Après coffrage du modèle, l’empreinte anatomo-fonctionnelle a été moulée en plâtre dur, les modèles ont été mis en articulateur et le montage des dents effectué avec des dents du commerce (figure 7).

Lors de la pose, l’adaptation a été jugée «parfaite» selon les mots de la patiente. Les réglages occlusaux ont été réalisés en statique et en dynamique. Après contrôle à plusieurs mois, la patiente était toujours entièrement satisfaite de sa prothèse et la juge «extrêmement confortable», toujours selon ses propres mots.

Figure 4 : châssis, selles porte empreinte et cires Figure 5 : éssayage du châssis Figure 6 : empreinte tertiaire anatomo-fonctionnelle et rapports inter maxillaires Figure 7 : étapes de laboratoire, coulée de l’empreinte, modèle de travail et prothèse finie (image SAS prothèse dentaire Moissac) Figure 8 : prothèse en place

Cas clinique n°2

Madame N… âgée de 72 ans a été suivie au cabinet pour une réhabilitation prothétique mandibulaire.

La mandibule présentait un édentement mandibulaire bilatéral postérieur symétrique (absence de 35, 36, 37, 45, 46 et 47). La patiente portait une prothèse partielle métallique traditionnelle non intégrée et « inconfortable » selon ses mots.

Sur le plan prothétique, après avoir réalisé l’ensemble des soins nécessaires et en accord avec la patiente, nous avons à nouveau choisi de réaliser une PPAM par CFAO à la mandibule.

L’ensemble des étapes cliniques et de laboratoire a été identique au cas clinique numéro 1 décrit précédemment (figure 9).

Lors de l’essayage du nouveau châssis, une sensation de confort a été instantanément ressentie par la patiente (figure 10).

Après finition de la prothèse et équilibration le jour de la pose, la patiente nous a spontanément décrit une réelle différence avec sa précédente prothèse.

Les contrôles effectués plusieurs jours et mois après la pose ont confirmé une nouvelle sensation de confort et une bonne intégration de la prothèse (figures 12 et 13).

Figure 9 : modélisation informatique du châssis (image 3DRPD laboratoire Bongert) Figure 10 : châssis, selles porte empreinte et cires Figure 11 : éssayage du châssis Figure12 : prothèse finie Figure 13 : prothèse en place

Conclusion

Depuis l’apparition des premiers logiciels de CFAO de PPAC en 2006, l’utilisation de ces technologies de CFAO ne cesse de se répandre. Plusieurs laboratoires en France sont désormais équipés de machines de frittage laser métal et l’avenir de la réalisation des armatures métalliques semble s’orienter vers ces techniques (8).

Pour le prothésiste le gain de temps est non négligeable et pour le patient la qualité et l’adaptation du châssis sont nettement améliorées.

L’empreinte optique en prothèse amovible nous a permis de supprimer plusieurs sources d’erreurs, en particulier lors du traitement des empreintes traditionnelles aux hydrocolloïdes.

Après un temps d’apprentissage nécessaire, la durée de réalisation de l’empreinte peut être comparée au temps passé classiquement entre la préparation des matériaux et leur temps de prise. Les succès rencontrés au cours de ces premières réalisations nous encouragent à poursuivre dans cette voie.

Bibliographie

1. Duret F., Blouin JL. Optical impressions in the computer-assisted design and fabrication of dental crowns. J Dent Que 1986 ; 23 :177-80.

2. Negrel D. Stellite par CAD-CAM: Enfin! Technologie Dentaire 2007 ; 243 :33-38.

3. Williams RJ., Bibb R., Eggbeer D., Collins J. – Use of CAD /CAM technology to fabricate a removable partial denture framework. J Prosth Dent. 2006 ; 96 : 96-99.

4. Han J., Wang Y., Lü P. A preliminary report of designing removable partial denture frameworks using a specifically developed software package. Int J Prosthodont. 2010 Jul-Aug ; 23(4):370-5.

5. Etienne O., Baixe S., Kress P., Taddei D.. – CFAO et Prothèse Amovible partielle métallique. Le fil Dentaire 2012 : 22-25.

6. Baixe S, Etienne O, Kress P, Taddei C.. Apport de la CFAO en prothèse amovible partielle. Cah Proth. 2010 ; 152 : 43-59.

7. Bilgin MS., Baytaroglu EN., Erdem A, Dilber E. A review of computer-aided design/computer-aided manufacture techniques for removable denture fabrication. Eur J Dent 2016; 10:286-91.

8. Joullie K. , Julia M., Durand J-C., Nublat C., Bertrand F., Sartorio A. Prothèse amovible partielle à infrastructure métallique : conception du châssis par CAO. Stratégie Prothétique. Jan-Fév 2011. Vol 11 (1) : 37-46

9. Alageel O, Abdallah M, Caron E and Tamimi F (2016). Characterization of alloys produced with new system for processing dental prosthesis. Front. Bioeng. Biotechnol. Conference Abstract: 10th World Biomaterials Congress. doi: 10.3389/conf.FBIOE.2016.01.02150

10. Schittly J., Schittly E. -Prothèse amovible partielle : clinique et laboratoire. Édition CdP Groupe Liaisons : 2006 Paris. 236 pages.

11. Kattadiyl MT., Mursic Z., Al Rumaih H., Goodacre CJ. – Intraoral scanning of hard and soft tissues for partial removable dental prosthesis fabrication. J Prosthet Dent 2014; 112:444-448.

12. Bonnet G., Batisse C., Veyrune JL, Nicolas E., Bessadet M, Philippon C., Bongert P., Gourrier Y. – Empreinte optique et prothèse amovible partielle. Dentoscope Hors série. V1.0 – Mai 2016.