Lancée dans les années 1980, la fabrication additive, que l’on appelle communément impression 3D, est une technologie permettant de produire un objet par ajout de matière. Ce procédé de fabrication atteint depuis quelques années un niveau de maturité et de sophistication qui lui permet de révolutionner l’ensemble du monde industriel et médical.

En effet, cette technologie de fabrication offre désormais un potentiel incroyable en repoussant les limites techniques imposées par les moyens de fabrication traditionnels tels que l’usinage ou la fonderie. L’impression 3D autorise la création de pièces avec des libertés de formes inenvisageables jusqu’alors.

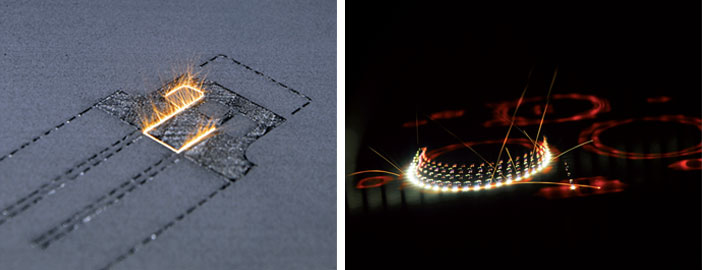

Fabrication par différents procédés de fabrication additive

Cette multiplication presque à l’infini du champ des possibles permet d’envisager la fabrication de produits avec de nouvelles fonctionnalités, qui répondent à des besoins très spécifiques, dans un vaste choix de matériaux, avec des délais et des coûts de production nettement réduits par rapport aux moyens de production traditionnels.

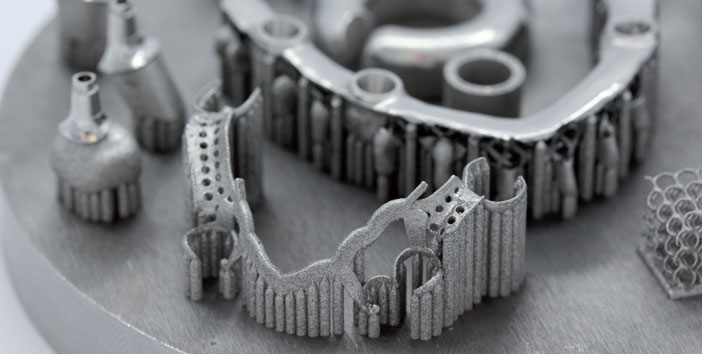

Production par fabrication additive (Société Circle)

La fabrication additive est aussi une technologie qui s’insère naturellement dans un monde digitalisé, et devient une composante essentielle des nombreux écosystèmes permettant de passer du monde numérique dans lequel sont conçues et développées des pièces, vers le monde physique et concret dans lequel ces pièces prennent forme.

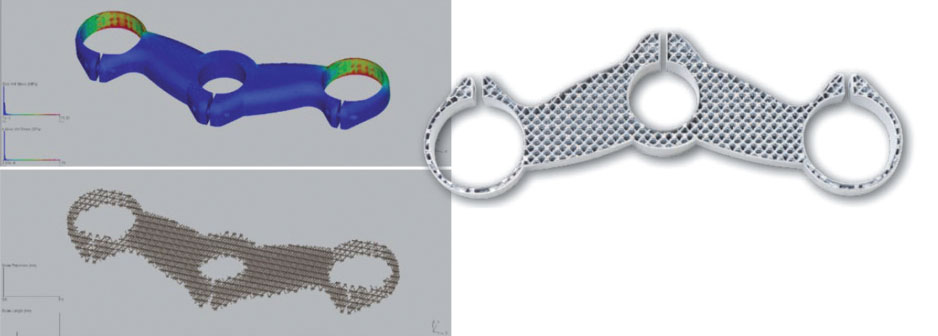

Une pièce avec structure interne dont le design a été optimisé à partir d’une étude de contraintes simulée sur ordinateur

Application dans l’industrie

Les progrès réalisés et observés ces dernières années dans la fabrication additive ont permis aux industriels de s’affranchir des contraintes techniques et de réaliser des pièces avec des caractéristiques techniques inatteignables jusqu’alors : pièces avec une résistance mécanique très élevée pour un poids extrêmement faible, ou avec une forte capacité d’échange thermique, présentant une déformation mécanique sur mesure, etc.

L’utilisation de nouveaux matériaux et la sophistication des machines de production ont permis de réduire considérablement les temps de production, et d’obtenir une rentabilité sur des petites séries, contribuant au développement de la fabrication additive dans l’industrie généraliste.

Par exemple, avec les constructeurs automobiles qui fabriquent leurs prototypes en un temps record et à moindre coût, contribuant ainsi à la réduction du temps de développement des nouveaux modèles, et globalement à la réduction du time-to-market, qui est aujourd’hui un enjeu majeur dans l’ensemble des industries modernes.

1-Injecteur d’avion en inox (Poly-Shape) 2-Support de colonne de direction en aluminium (Poly-Shape)

Dans d’autres domaines, l’impression 3D a pris toute sa place car il est aujourd’hui plus rentable de fabriquer une pièce à la demande, plutôt que de maintenir pendant des années des stocks avec un turnover très faible.

Au-delà des possibilités techniques et mécaniques qu’elle autorise, il faut également souligner que l’impression 3D est désormais approuvée en termes de fiabilité et de qualité dans des industries très exigeantes, telles que l’aéronautique, l’aérospatial, les sports mécaniques (comme la Formule 1), qui font régulièrement appel à la fabrication additive pour créer des pièces ultra spécifiques, ultra précises et ultra performantes.

Support de colonne de direction en aluminium (Poly-Shape) par Coude Bionique

Et les domaines d’application sont nombreux, notamment dans l’industrie médicale avec le monde dentaire qui reste le plus grand marché en volume de pièces à ce jour.

Application dans le médical

La possibilité de fabriquer des pièces sur-mesure spécifiques à chaque patient, rapidement et à un coût limité, a contribué à l’augmentation très rapide des indications concernées par l’impression 3D dans l’industrie médicale. Preuve en est, le nombre de publications scientifiques sur le sujet en 2015 est équivalent à celui des parutions recensées de 2000 à 2010…

Les applications concrètes vont de la fabrication de dispositifs médicaux implantables, à la réalisation de modèles d’aide à la planification pré-chirurgicale, de guide d’aide à l’implantation, à des supports de formation.

direction en aluminium (Poly-Shape) Une pièce avec structure interne dont le design a été optimisé à partir d’une étude de contraintes simulée sur ordinateur Mandibule avec structure alvéolaire

Quelques applications au monde médical…

Implants orthopédiques

Ces indications concernent majoritairement les cas de « grosses » reconstructions ou les cas traumatiques. Par exemple, il peut être nécessaire de recourir à l’impression 3D pour réaliser des reconstructions faciale ou crânienne, ou encore pour fabriquer une mâchoire artificielle en titane sur mesure.

Volet crânien sur maquette résine

Planification et Préparation pré-opératoire

Préparer une intervention en utilisant des modèles imprimés 3D raccourcit le processus chirurgical et augmente la précision ainsi que le taux de réussite.

Les maquettes réalistes en 3D peuvent permettre de mieux préparer une opération en reproduisant la zone à opérer et ainsi réduire le risque de complication, réduire le temps d’intervention (avec tous les bénéfices associés : diminution du risque d’infection, d’hémorragie, …) et fiabiliser les résultats cliniques.

Maquette d’organe à partir des données patient

Chirurgie guidée

Dans certaines procédures chirurgicales, il est nécessaire d’utiliser un guide pour garantir la précision de l’emplacement d’une prothèse. Ces guides sont fabriqués sur mesure pour chaque patient en fonction de son anatomie et de la procédure chirurgicale.

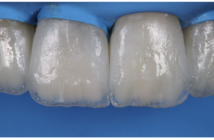

L’impression 3D pour le secteur dentaire et la dentisterie numérique

Le secteur dentaire est en pleine mutation avec le développement de la dentisterie numérique.

En 2015, le marché de la fabrication additive dans l’industrie dentaire pesait 780 millions de dollars. Les études estiment que le marché mondial de l’impression 3D dentaire atteindra plus de 3 milliards de dollars en 2020.

Les applications de la fabrication additive dans le monde dentaire sont multiples.

Implantologie – Prothèses dentaires

La principale application des technologies de fabrication additive dans le monde dentaire est la fabrication de composants prothétiques.

Historiquement, la fabrication additive était utilisée de manière indirecte et consistait à la réalisation d’une pièce en matière calcinable pour la fabrication d’un moule à partir duquel serait fabriqué les composants prothétiques.

Aujourd’hui, la fabrication additive s’est largement développée et permet de réaliser directement ces parties prothétiques, notamment en métal (titane ou chrome cobalt) par des technologies de frittage laser de poudre.

Mais au-delà de l’utilisation d’une technologie, l’avenir dans l’industrie dentaire réside certainement dans l’utilisation combinée de toutes les technologies de production à la disposition des professionnels, qu’elles soient traditionnelles ou additives, pour tirer le meilleur de chacune d’entre elles.

C’est l’exemple de la société Circle qui propose aujourd’hui dans son catalogue la très grande majorité des composants prothétiques disponibles pour l’implantologie, mais également pour la première fois des produits amovibles réalisés grâce à des procédés de fabrication additive.

Afin de pouvoir fabriquer sa gamme de produits amovibles, Circle a bénéficié d’un transfert de technologie et de l’expertise de la société Poly-Shape, une des sociétés leader en Europe dans la fabrication additive. Circle est aujourd’hui capable de proposer aux prothésistes dentaires des produits de très haute qualité (haute précision, combinaison de différents matériaux sur une même pièce, …) fabriqués en France à des coûts ultra compétitifs.

Réalisation de pilier, armature et stellite (Circle)

Orthodontie

Depuis plusieurs années sont apparues les gouttières de blanchiment, de bruxisme, de fluoration, de lutte contre le ronflement et les protège-dents ainsi que les orthèses dentaires fabriquées grâce à des technologies d’impression 3D, à des coûts sans commune mesure par rapport aux mêmes dispositifs produits de manière classique.

Fabrication de gouttières transparentes via des modèles réalisés par fabrication additive (Dentosmile)

Biomatériaux et régénération

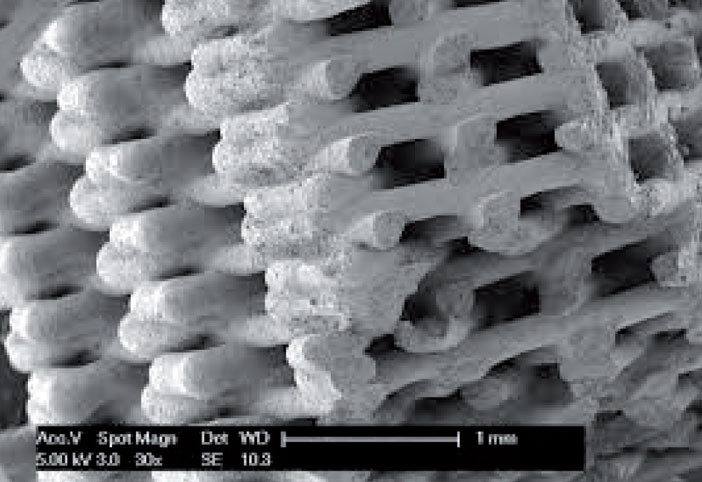

L’impression 3D est un outil idéal pour la réalisation de composants à structure alvéolaire avec des caractéristiques proches de l’os et favorisant de par sa micro et macrostructure l’accroche et la repousse osseuse.

Déjà utilisée depuis plusieurs années dans le monde orthopédique avec des structures métalliques par exemple, la maîtrise de nouveaux matériaux tels que le phosphate tricalcique ou l’hydroxyapatite dans la fabrication additive annonce de grandes avancées dans ce domaine.

Les structures poreuses créées sont des guides et supports pour la migration et le développement des cellules osseuses.

Structure en hydroxyapatite réalisée en fabrication additive

Evolution

L’utilisation quotidienne des techniques de fabrication additive dans l’industrie et le médical (et particulièrement dans le dentaire) est aujourd’hui irréversible et va continuer à croître. Les applications vont se multiplier dans les prochaines années.

L’éventail important des matériaux proposés, la diversification des technologies et les précisions aujourd’hui atteintes promettent de belles évolutions dans les prochaines années tout en permettant de réintégrer la production au niveau national.

Cela sera favorisée et prendra tout son sens avec le développement et la démocratisation des moyens de scannage numérique et des outils de combinaison des différentes données patients.

Dans le cadre du développement des scanners intra-oraux au sein des cabinets dentaires, il est important dans le choix de leurs équipements et afin de bénéficier de l’ensemble des avancées des technologies d’impression additive, de choisir une caméra ouverte et en couleur réelle telle que la caméra Condor.

La couleur sera une information directement traitée lors de la réalisation de la pièce.

La capacité de traiter les fichiers issus de la caméra avec les autres informations des patients est certainement la prochaine évolution.

En effet, les enjeux de demain sont de pouvoir exploiter l’ensemble des données des patients tels que le scannage des tissus et des structures osseuses et avoir la capacité d’utiliser le potentiel des fichiers numériques des patients (simulation de chaque cas pour planifier les traitements, designer les implants afin de minimiser les contraintes et ainsi optimiser les résultats cliniques). Ainsi, une société telle qu’Anatoscope bénéficie aujourd’hui d’un niveau de maîtrise de la céphalométrie qui annonce des avancées significatives.

Ces nouvelles solutions informatiques permettront dans un futur proche de désigner des dispositifs médicaux optimums sur-mesure pour chaque patient. Les techniques de fabrication additive permettront alors de fabriquer ces dispositifs uniques et avec des caractéristiques mécaniques proches de celles de l’os ou du tissu naturel et favorisant la reconstruction osseuse et la cicatrisation.

Calcul des occlusions sur un avatar intégrant les muscles et tissus mous réalisé à partir des données patient (Anatoscope)

Mais ce développement de l’utilisation des technologies de fabrication additive va s’accompagner des changements de l’environnement règlementaire et normatif. La fabrication additive était jusqu’à présent un sujet couvert de façon ambiguë par les textes de loi. Ce décalage entre la pratique et la règlementation est en train de se combler et va impacter de façon majeure l’ensemble des acteurs.

L’utilisation de ces technologies dans le monde médical va nécessiter la mise en place de moyens significatifs, notamment pour la qualification de procédés.