Depuis le remplacement des « Tours à corde » dans les années 70, tous les dentistes des pays industrialisés utilisent des micro-moteurs à courant continu.

Ces derniers ont tout de même évolué. Les premiers micro-moteurs de Kerr ou de Siemens / Micro-Méga n’avaient pas grand chose dans le ventre quand ils étaient sollicités. Tout cela aurait encore pu durer des années si Kavo n’avait pas lancé la vague des contre-angles multiplicateurs allant au delà de 150 000 t/mn et permettant d’effectuer des tailles avec des fraises « Turbine ».

(Je fais volontairement abstraction du contre-angle 120 000 t/mn que Micro-Méga avait sortis et qui ne permettait quasiment de ne rien tailler sans se brûler les doigts. Produit qui dans la plupart des cabinets qui l’avait acheté, croupissait rapidement au fond des tiroirs.)

La surenchère des « tours/mn » a fait rage chez les fabricants d’instruments rotatifs, pour atteindre et dépasser les 200 000 t/mn. Cette vitesse de croisière a permis un énorme progrès dans la taille des préparations prothétiques en permettant aux praticiens éclairés, de ne plus avoir recours à la turbine pour effectuer ce type de travail.

Le remplacement de la turbine par le micro-moteur (on verra plus loin, les limites) a d’énormes avantages, tant pour le patient que pour le praticien.

En effet, avec un micro-moteur et un contre-angle multiplicateur, la vitesse de coupe de la fraise est stable et optimisée, de plus, le couple est beaucoup plus élevé que celui de la turbine. Tout cela permettant de faire un travail beaucoup plus net, en limitant les risques de nécroses par échauffement des tissus taillés.

Des études sur les lésions thermiques provoquées par les instruments de taille, ont révélé que « sous spray », les tissus taillés peuvent monter à 60° C avec une turbine et seulement à 40° C avec un contre-angle rouge et son micro-moteur.

De plus, le praticien bénéficie d’un temps de taille réduit par 3 ou 4 et de l’absence de production d’ultrasons que les turbines dispensaient et dispensent encore, dans une moindre mesure aujourd’hui. Ultrasons qui affectent les capacités d’audition des praticiens au terme d’une carrière.

Comme toute nouvelle technique émergente, il y avait des contraintes techniques induites. La plus importante étant l’énorme sollicitation que le contreangle rouge impose aux micro-moteurs !

C’est comme avec les pignons et plateaux de votre vélo, si vous souhaitez aller vite (surtout si ça monte un peu), il faut forcer un maximum sur les pédales.

Pour atteindre 200 000 t/mn avec des micro-moteurs plafonnant à 40 000 t/mn, il n’est besoin d’être prix Nobel de mathématiques pour comprendre qu’il faut multiplier par 5 la vitesse d’entraînement. Cette multiplication par 5 engendre plus ou moins la diminution par 5 du couple fourni par le micro-moteur !

Donc comme pour le vélo où nombre de coureurs professionnels ont eu recours à des EPO et autres « pots belges », les fabricants d’équipements dentaires ont aussi « dopés » les micro-moteurs, en leur infligeant de plus en plus d’ampères pour les faire tourner à fond malgré les efforts demandés. C’est ainsi que d’environ 2 ampères au départ, certains fabricants sont montés jusqu’à 4 ampères pour contraindre les micro-moteurs à suivre la demande de puissance.

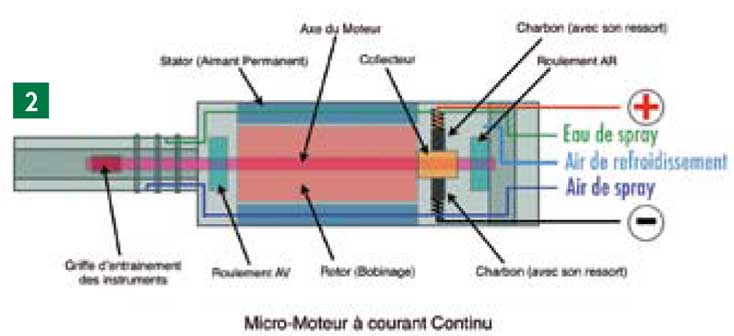

Ces niveaux de courant (les ampères) ont aussi obligé par contrecoup les fabricants de micro-moteurs à renforcer leurs « charbons » en les équipant de tresses en cuivre pour faire passer tout le courant nécessaire, au lieu d’utiliser des charbons avec ressorts séparés.

Pour clôturer le tableau, ce très fort courant use très rapidement les charbons (appelés aussi « balais ») et le collecteur antagoniste sur le rotor du micro-moteur.

Tout cela, comme pour les coureurs cyclistes, abrégeant sa durée de vie dans de grandes proportions (Fig. 1 et 2).

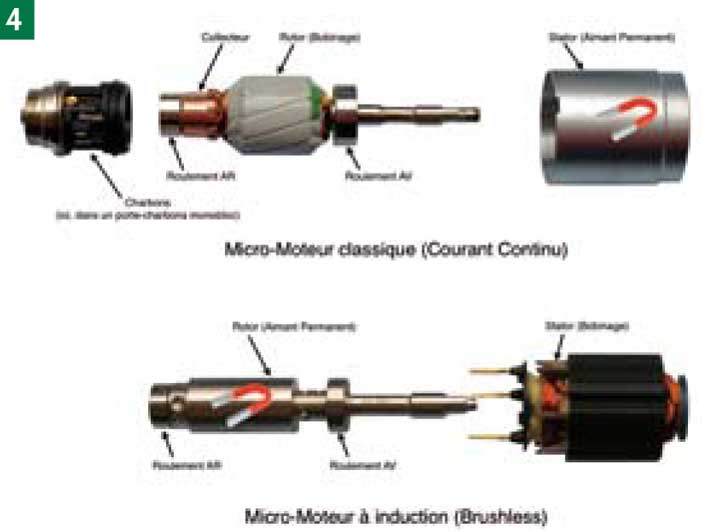

Donc, comme toujours, la matière grise des ingénieurs est venue à la rescousse pour trouver une solution plus pérenne : le moteur à induction, encore appelé « Brushless », ce qui donne « sans balai » dans la langue de Voltaire.

Extérieurement, il n’y a quasiment pas de différence entre les micro-moteurs des 2 familles. Avec la technologie « brushless », les rôles ont été inversés, le rotor ne comporte plus de bobinage mais un aimant permanent. Le Stator n’est plus un aimant, mais un bobinage électrique fixe (Fig. 3 et 4).

Ce type de moteur n’a rien de nouveau dans l’industrie, Nicolas Tesla et d’autres l’avaient mis au point il y a un siècle. Le problème était que leur miniaturisation limitait énormément leur couple.

Ce type de moteur n’a rien de nouveau dans l’industrie, Nicolas Tesla et d’autres l’avaient mis au point il y a un siècle. Le problème était que leur miniaturisation limitait énormément leur couple.

Les industriels étant toujours en train de gamberger pour être plus forts que leurs concurrents, ceux qui fabriquent les aimants ne se sont pas endormis et ne cessent d’améliorer les performances magnétiques de leurs aimants.

Aujourd’hui, les aimants sont de savants assemblages culinaires de métaux, c’est ainsi que l’on trouve des aimants très puissants :

- à base de ferrites (ex : Y40)

- Al-Ni-Co (aluminium, nickel, cobalt)

- Nd-Fe-Bo (néodyne, fer, bore)

- Sm-Co (samarium, cobalt)

Bien-Air utilisant les aimants « Sm-Co » pour ses micro-moteurs, avec une puissance magnétique 3 fois plus élevée que celle des aimants « Al-Ni-Co » et 8 fois plus élevée qu’avec un aimant à base de ferrite. Ce type d’aimants est d’un coût très élevé à cause du cobalt qui les compose.

Pour faire fonctionner un micro-moteur classique (à courant continu) il suffisait de lui envoyer une tension continue de quelques volts à 24 volts (ce que donne par exemple 2 batteries de voiture branchées en série). C’est-à-dire, rien de vraiment compliqué électroniquement parlant.

Pour faire fonctionner un micro-moteur à induction, ce type d’alimentation ne donne aucun résultat. Il est nécessaire d’avoir recours à des alimentations en courant alternatif et même en courant alternatif triphasé.

En effet, pour faire tourner l’aimant du rotor, il faut le repousser et l’attirer en plusieurs points de sa circonférence de façon séquentielle, donc développer des algorithmes de contrôle très pointus, ou utiliser des capteurs de positions.

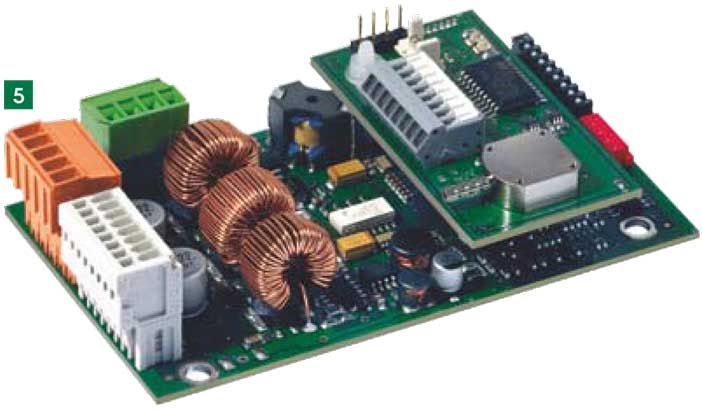

Ce type d’alimentation électronique est beaucoup plus complexe à mettre au point, mais permet aussi des performances plus élevées des micro-moteurs qui lui sont raccordés (Fig. 5).

On comprendra donc aisément qu’il n’est pas facilement possible de changer ses micro-moteurs sur son ancien unit dentaire. Que les moteurs soient :

Bien-Air (MC2 et MC3), Kavo 190,192, Satelec, Sirona SL, etc. par des micro-moteurs à induction, quelle qu’en soit la marque, sans être obligé de tout changer.

Non seulement l’électronique, mais aussi le cordon qui comporte plus de contacts électriques (triphasé oblige) et bien entendu, le micro-moteur lui même.

Ajoutez à cela la main-d’œuvre nécessaire et les frais de déplacement, ce qui refroidira les ardeurs des partisans de cette idée.

Parmi les principaux avantages des micro-moteurs à induction, citons :

- couple plus élevé que les micro-moteurs classiques avec charbons

- vitesse de démarrage basse tout en ayant un couple élevé

- couple et vitesse plus aisés à contrôler

- fiabilité plus élevée (peu de pièces d’usure en mouvement)

- niveau sonore très bas

- possibilité de stérilisation des micro-moteurs

- longévité supérieure aux micro-moteurs classiques.

C’est donc le micro-moteur de l’avenir au vu de ces multiples avantages.

Il devient plus aisé de le contrôler, c’est la raison pour laquelle les fabricants d’instrumentation et ceux d’équipements ont mis au point des boîtiers de contrôle programmables permettant de sélectionner des gammes de vitesses de travail, des limitations de couples avec ou sans débrayages automatiques, voire avec inversion automatique de sens quand le couple est atteint (auto-reverse).

La puissance maximale du micro-moteur Bien-Air MX atteint 65 W, soit 3 fois celle d’une turbine classique (Fig. 6).

Ces possibilités ouvrent la porte à une bonne maîtrise de l’endodontie en continue et permettent également de faire plus de choses avec moins d’instruments.

En effet, les basses vitesses de démarrage avec un couple élevé permettent de se passer de contre-angle vert par exemple et de se contenter de contre-angles bleus et rouges, ou encore pour les programmations de couple, de se dispenser de contre-angles d’endodontie dynamométriques.

Ces boîtiers d’affichage et de programmation sont de plus en plus présents sur les units modernes.

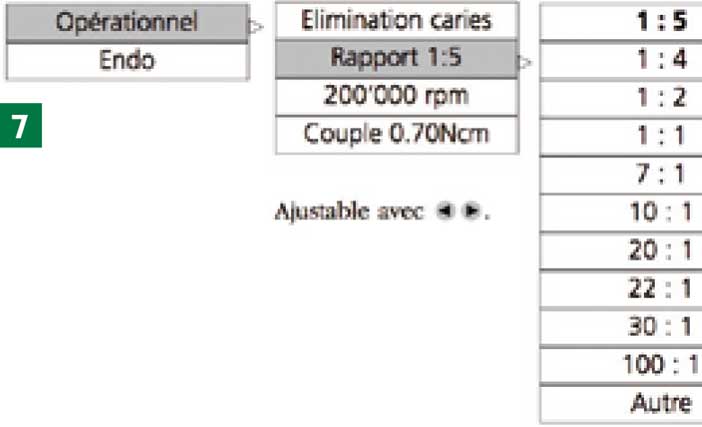

Ils permettent d’une part d’afficher le reflet de la vitesse réelle des instruments en calculant les rapports de transmission pour les contre-angles précédemment programmés (Fig. 7).

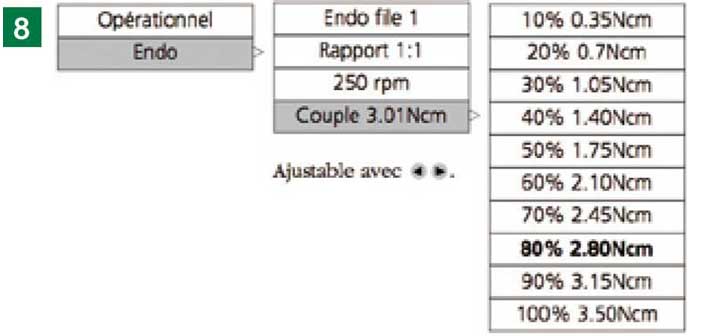

Il est également possible de pré-programmer pour l’endodontie en rotation continue, outre la vitesse de travail, le niveau maximal de couple recommandé par le fabricant d’instruments canalaires ou imposé par la technique de travail (Fig. 8).

Nous trouvons également ces micro-moteurs à induction dans les ensembles de moteurs de chirurgie, grâce aux caractéristiques évoquées ci-dessus et surtout pour leur insensibilité à l’humidité qui permet de les passer à l’autoclave (Fig. 9).

Nous trouvons également ces micro-moteurs à induction dans les ensembles de moteurs de chirurgie, grâce aux caractéristiques évoquées ci-dessus et surtout pour leur insensibilité à l’humidité qui permet de les passer à l’autoclave (Fig. 9).

Voici donc en quelques lignes, un aperçu de cette technologie novatrice qui apporte un réel confort de travail au quotidien pour le chirurgien-dentiste, tant omnipraticien que spécialisé en implantologie ou chirurgie.

Avec mes remerciements à M. Éric Woimant de Bien-Air France, pour sa sympathique collaboration iconographique.