Avec l’introduction des empreintes numériques prises au cabinet, la technologie ouvre la voie à de nouvelles conceptions de traitements par les dentistes.

Les empreintes numériques, de plus en plus utilisées dans les cabinets, présentent de nombreux avantages, tant pour le chirurgien-dentiste que pour le patient.

Le scanner intra-oral permet de capturer en 3D la situation clinique sans toucher à l’intérieur de la bouche. Ainsi, le processus fastidieux de préparation des matériaux d’empreintes et des porte-empreintes est évité, ce qui représente à la fois un gain de temps pour le dentiste et un soulagement pour le patient qui n’a plus à subir la prise d’empreinte effective en bouche. Ce procédé est idéal, en particulier pour les patients à fort réflexe nauséeux.

Cette technologie entraîne, en outre, une réduction des coûts, tant au niveau des matériaux traditionnels de prise d’empreinte que des frais d’enlèvement et de transport des empreintes confiées au laboratoire ; les données sont en effet transmissibles en pièce jointe d’un e-mail.

Dans l’exemple qui suit, réalisé par le laboratoire Protilab, nous décrivons en quelques étapes le processus d’élaboration, de l’empreinte numérique à la prothèse finie.

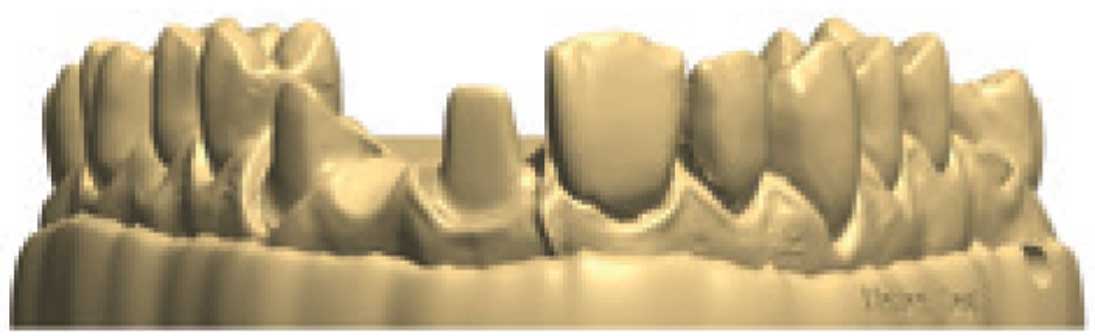

1 – Réception du fichier

Jour J : 11h 30

La réception du fichier STL par lecteur optique présente l’avantage, pour le prothésiste, d’obtenir immédiatement une vue en trois dimensions des préparations et des perspectives ainsi que des détails à 360 degrés. Est ainsi numérisée la situation clinique en bouche.

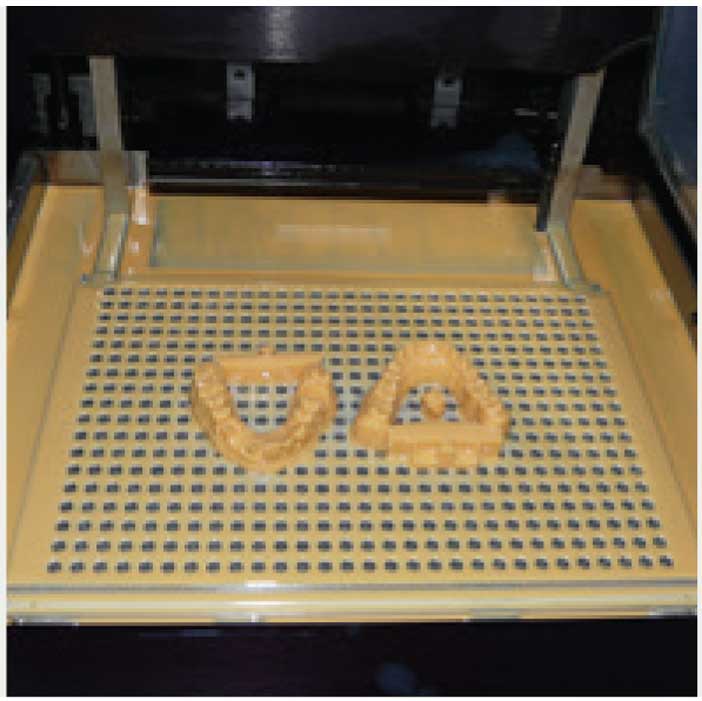

2 – Préparation des modèles

Jour J : 12h 00

début fin 14h 30

Le maître-modèle est confectionné par couches successives de résine liquide durcie par rayon laser. Il est possible de régler l’épaisseur des couches afin d’obtenir une excellente précision. Un dispositif de balayage permet de répartir la résine de façon homogène et le laser polymérise la couche suivante.

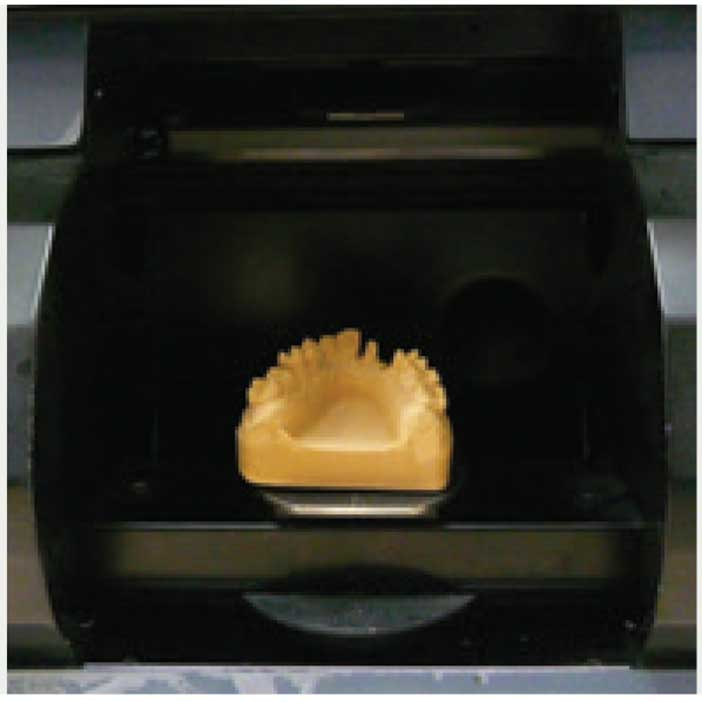

3 – Scan du modèle de travail

Jour J : début 15h 00

fin 15h 15

Le scanner extra-oral à 5 axes avec son bras robotisé balaie avec son faisceau laser le modèle afin de le numériser. La mise au point (autofocus) en garantit l’élaboration.

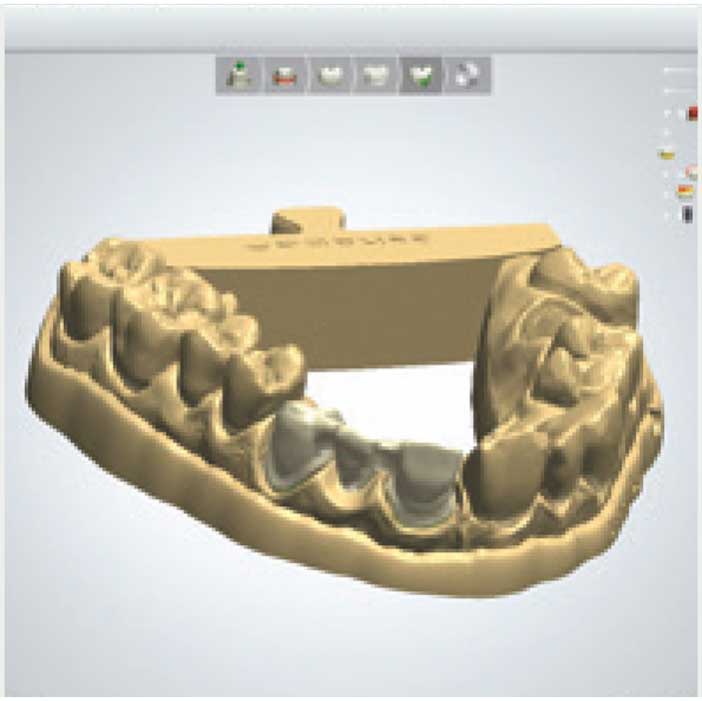

4 – Conception de l’armature par ordinateur (CAO)

Jour J : début 15h 30

fin 16h 00

L’armature est créée avec le logiciel CAO qui utilise un noyau graphique de modélisation géographique polygonale. Le prothésiste peut ainsi exploiter les données issues de la numérisation 3D qui sont transmises au centre d’usinage.

5 – Usinage de l’armature

Jour J : début 16h 00

Fin 17h 30

Une fois la conception CAO achevée, l’ensemble des données est envoyé à l’usineuse 5 axes à commande numérique pour commencer l’usinage dans un bloc de CoCr. Un système de projection d’eau permet d’éviter que soit générée de la chaleur.

6 – Ajustement de l’armature sur le modèle

J+1 : début 08h 30

Fin 09h 00

Après que l’armature ait été fraisée par l’usineuse puis extraite du bloc de CoCr, le technicien l’ajuste sur le maître-modèle afin de parvenir à une meilleure qualité d’adaptation marginale que celle obtenue par la technique conventionnelle.

7 – Montage de la céramique (manuellement)

J+1 : début 09h 30

Fin 11h 30

La technique du montage de la céramique se fait de manière traditionnelle afin de garantir un résultat optimal et esthétique, en appliquant 5 poudres afin d’avoir des effets d’émail, de contraste et de transparence.

8 – Résultat final

Le résultat final ainsi obtenu est une armature d’une qualité d’adaptation marginale exceptionnelle ainsi que d’une résistance et d’une stabilité remarquables, tout en garantissant le même rendu esthétique qu’avec une méthode conventionnelle.

PROTILAB

Protilab, entreprise leader en Europe dans le service de qualité, coopère avec les meilleurs fabricants dans les domaines de l’empreinte numérique, de la technologie d’impression 3D et de l’ingénierie CAD/CAM pour garantir à ses clients le meilleur service, adapté aux dernières normes technologiques.