L’univers dentaire a été l’un des premiers à fabriquer des « pièces qualifiées » en « fabrication additive ». De nombreuses et nouvelles solutions sont aujourd’hui, à notre disposition pour la fabrication de pièces prothétiques directes : pièces imprimées dans une matière de qualité satisfaisante.

Après scannage de modèles ou d’empreintes ou, prise d’empreinte optique intra orale, nous obtenons des fichiers STL (Standard Tesselation Language) sous forme de peau sur lesquels la modélisation va être réalisée. Les principaux logiciels de modélisations (CAO) tels qu’ Exocad™,

DentalWings™, 3shape™ (liste non exhaustive)….. permettent de réaliser des fichiers prothétiques en prothèse adjointe ou conjointe. Ces fichiers sont ensuite exportés dans un logiciel de traitement de fichiers STL, positionnés sur un plateau, découpés en tranches comme les fichiers issus d’un scanner d’imagerie médicale sous formes de slices de 30 à 100 microns suivant la précision nécessaire, paramètre faisant varier le temps de réalisation.

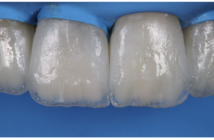

La nature des fichiers

Nous utilisons des fichiers sous le format STL (Standard Tessellation Language) (Fig. 1), format de fichier pour l’impression 3D (fabrication additive) et l’usinage (fabrication soustractive).

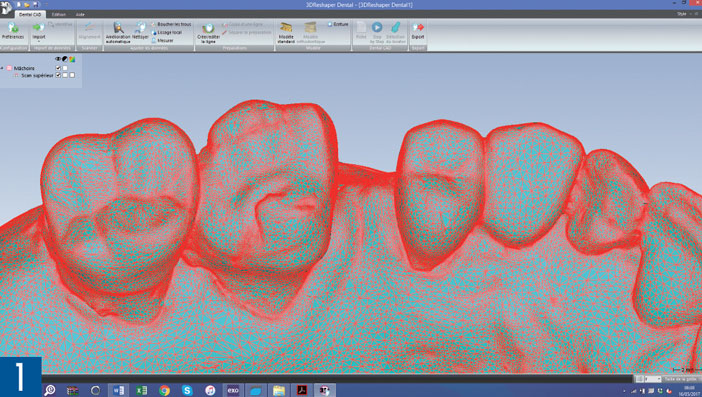

Le traitement des fichiers

Pour scanner l’empreinte ou le modèle, un scanner de table et un logiciel de scannage sont nécessaires (Fig. 2).

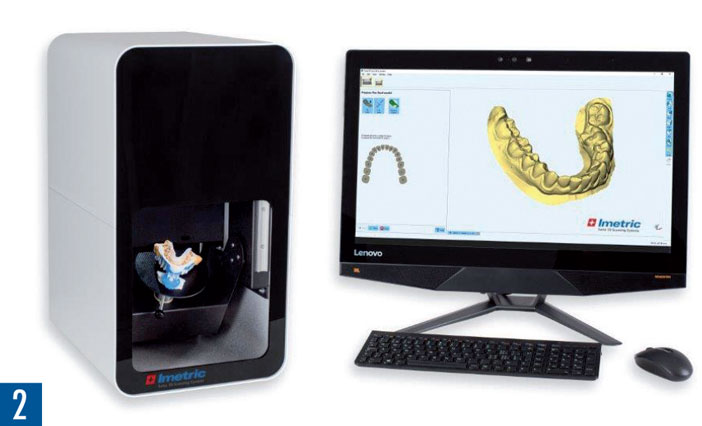

Afin de confectionner un modèle, l’utilisation d’un logiciel type modèle créator (Fig. 3) permet de réaliser des modèles d’orthodontie, de prothèses fixées avec préparations ou avec des répliques implantaires, des prothèses amovibles.

Pour la modélisation des pièces prothétiques un logiciel CAO type DentalWings™ sera plus indiqué. Pour la préparation des pièces à imprimer le choix se portera sur un logiciel de positionnement et découpe des slices type Cambridge (Fig. 4) afin d’envoyer dans la machine les pièces à réaliser.

Exemple clinique

Les imprimantes utilisent différentes technologies.

Classées par ordre d’apparition sur le marché,

- La stéréolithographie permet de solidifier de la résine dans un bac de résine avec de la lumière projetée.

- SLS fusion dans un lit de poudre grâce à l’énergie thermique.

- FDM fabrication additive au travers de buses de type imprimante papier.

- LOM stratification de couches de matière qui forme l’objet,

- 3DP technique mettant en oeuvre un agent de liaison liquide qui agglomère la matière en poudre.

- VP procédé de fabrication additive dans lequel des gouttelettes du matériau fabriqué sont déposées de manière sélective.

- DDM dépôt de matière sous flux d’énergie dirigée : un faisceau diffuse l’énergie qui fait fondre la matière.

Les tarifs des machines s’échelonnent de 2 000 euro à 1 500 000 euro (Fig. 5 et 6).

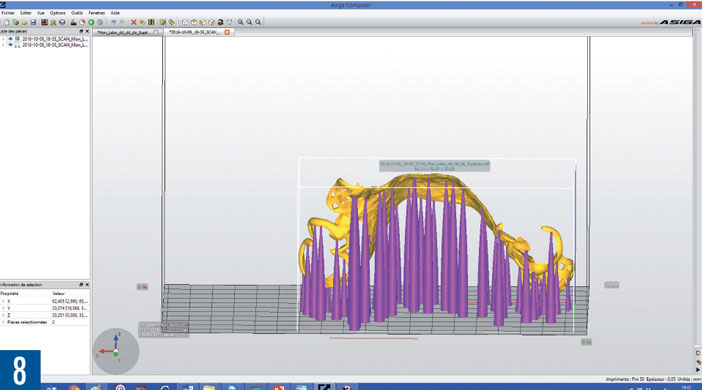

En dentisterie, la production de prothèses s’effectue avec différentes machines de la plus économique retrouvée dans les cabinets dentaires et les laboratoires de prothèse, à la plus coûteuse présente dans les centres de production (Fig. 7 et 8).

La technologie la plus utilisée pour les plus petites machines est le DLP (Digital Light Processing). Ce sont des UV LED projetant une source lumineuse en forme, permettant de figer la résine à des endroits précis sur toute la surface afin de construire la pièce. Il s’agit d’une technologie simple et fiable.

Pour exemple, prenons la machine ASIGA équipée d’un bac pourvu dans le fond d’un film silicone qui contient environ 600 ml de résine. Une faible épaisseur de liquide est nécessaire pour réaliser vos impressions ainsi, vous pouvez disposer de plusieurs bacs de différentes résines pour un coût raisonnable.

Les grosses machines d’impression 3D, d’importante capacité d’impression ont des bacs qui imposent un investissement de 50 000 € de matière pour fonctionner. Si vous envisagez de travailler 5 matières différentes : le calcul est simple : 250 000 € de matière. Les machines ASIGA rendent de grands services de par leur polyvalence et leur capacité à recevoir les résines des différents fabricants. Les résines pour les modèles, celles pour les PEI, la résine pour les bases de complets. Pour les guides, les gouttières, les provisoires de différentes teintes nous utilisons les résines DETAX qui ont la qualification pour une utilisation prolongée en bouche.

La principale exigence est de connaitre la sensibilité à la lumière des matières, il est primordial de s’assurer qu’elle est dans un spectre lumineux de 405nm (nanomètre) niveau de fonctionnement de cette machine.

Lors de l’utilisation des résines de la marque ASIGA ou DETAX, tous les paramètres techniques sont déjà réglés par défaut dans le logiciel qui pilote la machine. En revanche si vous utilisez des résines autres, il est nécessaire d’utiliser les paramètres ASIGA se rapprochant le plus de la matière utilisée pour la première impression et ensuite les adapter à la résine suivant les résultats obtenus.

Le fonctionnement

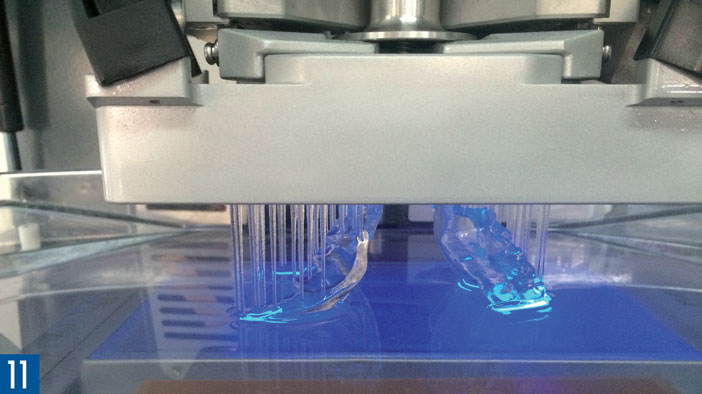

Les pièces sont connectées à la base métallique qui est positionnée au-dessus du bac de résine, elle plonge dans la résine, la lampe UV LED se met en action, le plateau remonte et les couches se succèdent jusqu’à former la pièce demandée.

La qualité de l’état de surface des modèles se classe parmi les plus fidèles, approchant celle des modèles réalisés avec la Prodways. La technologie utilisée permet un tel résultat.

Les matières qualifiées, classe 1a et 2a

Classe 1A : Les matériaux utiles à la réalisation de maquettes d’essais en bouche, PEI, guides chirurgicaux (pour les guides : utiliser un matériau stérilisable) (Fig. 9 et 10). Les marques Detax et Nextdent proposent ces matériaux.

Classification 2A : les bases de complets résine, gouttières, composites, provisoires, du chrome cobalt (Fig. 11). Matériaux commercialisés par des marques telles que Detax, Nextdent, Eos.

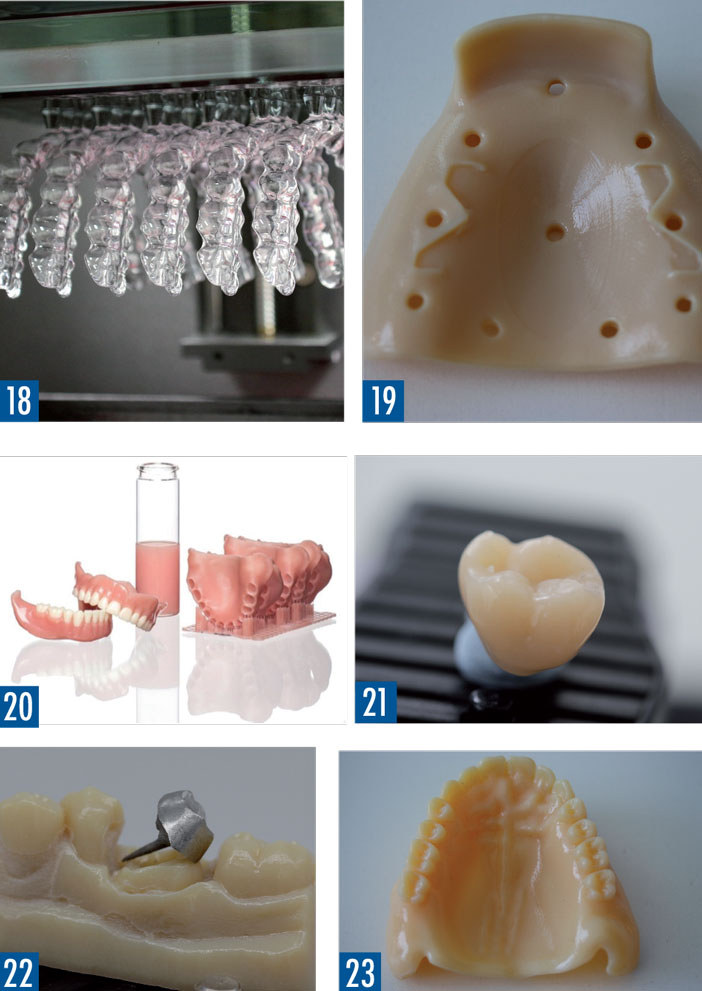

Les possibilités

Les possibilités de production directe en « bonne matière » sont encore très limitées. Il est possible de réaliser en métal des châssis imprimés (Fig. 12), des armatures et couronnes sur dents naturelles (Fig. 13), des armatures et piliers transvissés, des bridges tranvissés (Fig.14), des barres latisse implantaires (Fig. 15) (production additive avec reprise d’usinage des connectiques et partie transgingivale – Fig.16), des guides chirurgicaux (Fig.17), des gouttières (Fig. 18), des PEI (Fig. 19), des bases de complets amovibles (Fig. 20), des couronnes, inlays, onlays, overlays, facettes en composite (Fig. 21), des inlays-core (Fig. 22), des maquettes d’essayage prothèse amovibles (Fig. 23).

Les normes

Concernant la fabrication additive, les normes sont encore en discussion. Il faut garder en mémoire que ces machines impriment des dispositifs médicaux sur mesure aujourd’hui très encadrés et répondant à un cahier des charges très strict et bien précis. Tous les processus de fabrication doivent être écrits et respectés, les machines qualifiées par le fabricant et requalifiées par l’utilisateur une fois installées. Ne surtout pas négliger cet aspect de la réglementation européenne.

Le futur

Plusieurs acteurs du marché dentaire travaillent sur des matières que nous rêvons d’imprimer : la céramique, la zircone et de nouveaux matériaux hybrides…

Nos principaux obstacles sont le coût, le « déliantage », la qualification, le temps de fabrication…

Conclusion

Il est certain que tous les procédés et matériaux vont évoluer, ainsi que le matériel, par exemple la société Nextdent a présenté un prototype d’imprimante capable de produire 20 couronnes en 9 minutes.

Les procédés de fabrication additive mixés à l’usinage deviendront la norme dans notre profession… demain !